Druckregelungssysteme für Kühlschmierstoffe

Fertigungslinien der metallverarbeitenden Industrie benötigen zur qualitativ einwandfreien, wirtschaftlichen und thermisch schädigungsfreien Bauteilbearbeitung in den meisten Anwendungsfällen Kühlschmierstoff (KSS). Als die beiden Hauptaufgaben des Kühlschmierstoffes können das Kühlen (Abführen der Wärmeenergie) und das Schmieren (Reibungsminderung zwischen Werkstück und Werkzeug) genannt werden. Aber auch zusätzliche Aufgaben können im Prozess durch den Kühlschmierstoff übernommen werden (z.B. Spänetransport). Vorwiegend kommen Öle und Emulsionen (Wasser-in-Öl-Gemische) zum Einsatz. Dabei spielt der KSS-Druck eine wichtige Rolle, denn er steht im direkten Zusammenhang mit dem Kühlschmierstoffvolumenstrom (Verbrauch) einer Fertigungseinheit. Auf Basis einer KSS-Systemanalyse (z.B. über ein Coolant Audit) erfährt der Maschinenbetreiber die genauen Versorgungsumstände innerhalb seiner Werkzeugmaschine, insbesondere wann er für seinen aktuellen Bearbeitungsfall und im optimalen Fall wie viel Kühlschmierstoff an welcher Stelle zu welcher Zeit benötigt.

Die bisher propagierte Produktivitätsposse „Viel hilft viel!“ ist nicht das Maß der heutigen Dinge. Vielmehr differenzieren sich die produktivsten Unternehmen durch ein gezielteres und anwendungsoptimiertes KSS-Management.

Der KSS-Druckversorgung in Fertigungsbetrieben fällt dabei eine wichtige Rolle zu. Einerseits versorgt diese zentral die an das Kühlschmierstoffsystem angeschlossenen Maschinen mit genügend Kühlschmierstoff. Andererseits regelt sie dezentral, innerhalb einer einzelnen Werkzeugmaschine, die Kühlschmierstoffversorgung zyklenbezogen. Beispielsweise beim Schruppzyklus werden oftmals höhere KSS-Drücke an der Versorgungsstelle zur Kühlung des Bearbeitungsprozesses verwendet als es im Feinschlichtzyklus der Fall ist. Eine genaue Druckversorgung bietet neben der Gewährleistung einer für maximale Produktivitätsansprüche optimalen Kühlung und Schmierung des Zerspanvorganges. Auch die Werkzeuge werden bei einer optimalen KSS-Zuführung eine maximale Standzeit erreichen können. Ausschussquoten (thermisch geschädigte Bauteile durch Schleifbrand) werden deutlich reduziert. Wenn es gleichzeitig gelingt, dabei die eingesetzte Kühlschmierstoffmenge gering zu halten, damit die KSS-Betriebskosten sinken, und die geforderte KSS-Filtrationsgüte erfüllt werden können, dann entsteht ein signifikanter, durch eine Anwendung eines geeigneten KSS-Überwachungssystems, komparativer Wettbewerbsvorteil.

Druckversorgung einer Werkzeugmaschine

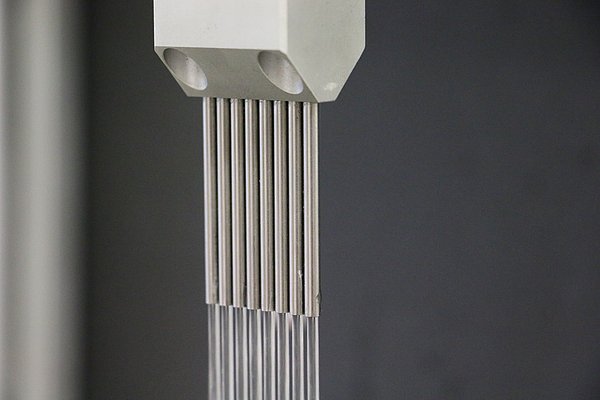

Der Fertigungsprozess ist in verschiedene Zyklen unterteilt. Die grobe Vorbearbeitung mit hohen Zustellungen und ebenso hohen Zerspanungsraten wird Schruppzyklus genannt. Die erreichten Bauteiloberflächen sind oft weniger relevant. Hier steht die maximal produktive Formgebung des Bauteiles in kürzester Zeit im Vordergrund. Beim Schlichten und Feinschlichten wiederum steht die Oberflächengüte der Bearbeitungsstelle sowie die Maß, Form- und Lagetoleranzeinhaltung im Vordergrund. Im Schruppzyklus werden oftmals höhere Kühlschmierstoffdrücke und entsprechend höhere KSS-Mengen benötigt als beim Schlichten, da die eingebrachte Prozessenergie hier wesentlich höher sein kann, als beim Schlichten. Beim Schlichtvorgang wird zudem die Entstehung eines „Aqua Planing Effektes“ vermieden, bei dem es zu unsachgemäßen Aufschwimmvorgängen zwischen Bauteil und Werkzeug kommen kann. Dieser Effekt verursacht eine negative Beeinträchtigung der Form-, Maß- und Lagetoleranzen.

Zur Verstellung der KSS-Versorgungsparametergibt die Maschinensteuerung Drucksollwertvorgaben entweder an eine frequenzgeregelte Pumpe oder ein Druckregelventil ab. Hierbei geht es darum den Druck möglichst exakt und dabei gleichzeitig schnell variierend bei Reaktionszeiten <300ms ohne Druckschläge im KSS-Leitungssystem der Maschine bereit zu stellen.

Sofern an den Werkzeugmaschinen keine zyklenbezogene KSS-Versorgung mit allen wirtschaftlichen Vorteilen genutzt werden können, da sie über keinerlei Druckregel-Ventiltechnik verfügen und auch nur stationär arbeitende KSS-Pumpen, also Pumpen ohne eine Frequenzregelung der Pumpendrehzahl verbaut sind, bestehen grundsätzlich zwei verschiedene Möglichkeiten.

Man kann wählen zwischen

- einer Umrüstung der stationären Pumpe mit einem Frequenzumrichter auf eine frequenzgeregelte Druckanpassung,

oder

- der Verwendung eines Druckregelventils.

Beide Varianten sind in der Praxis gängig und werden innerhalb einer KSS-Systemanalyse (Coolant Audit) auf deren Wirtschaftlichkeit und das Risiko einer technisch sauberen Umsetzungsfähigkeit hin verglichen.

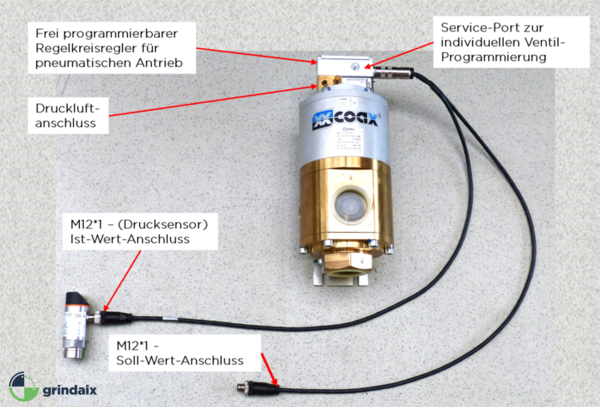

Bei der Verwendung eines Druckregelventils wird die Sollwertvorgabe aus der Steuerung (HMI) einer Werkzeugmaschine direkt an ein Druckregelventil abgegeben. Das KSS-Ventil wird bei der Installation auf den jeweiligen Anwendungsfall hin angepasst und kalibriert. Hierzu werden die Regel- und Aktionszeiten, Druckverläufe bei Druckanpassungsvorgängen sowie die Vermeidung von Druckschlägen im KSS-Leitungssystem anforderungsgerecht eingestellt.

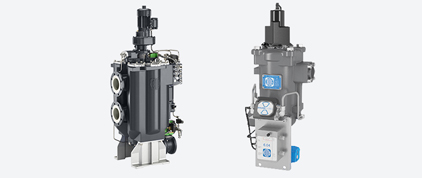

Zentraldruckregelung zur Versorgung von Fertigungslinien

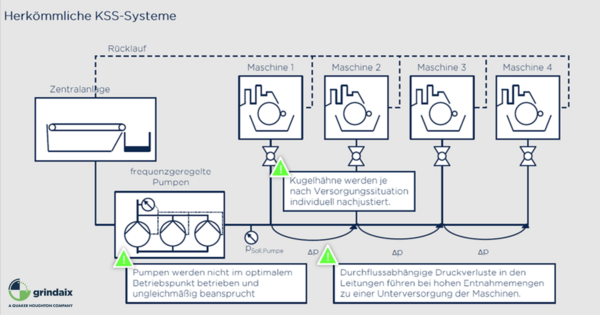

In herkömmlichen KSS-Zentralversorgungen findet man eine Druckstation die sich nahe der zentralen KSS-Filtrationsanlage befindet. Diese fördern je nach Verschleißzustand und Abnahmemenge der KSS-Verbraucher (Werkzeugmaschinen) einen konstanten KSS-Druck in die KSS-Zuführleitungssysteme.

Da die Entnahmemenge der einzelnen KSS-Verbraucher (Werkzeugmaschinen) jedoch stark variiert, da die Maschinen zu unterschiedlichen Zeiten unterschiedlich viel KSS benötigen, kommt es zu ungleichmäßigen Versorgungssituation innerhalb dieser KSS-Zuleitungssysteme. Dies kann im ungünstigen Falle dazu führen, dass Maschinen die nahe der zentralen Druckversorgungseinheit aufgestellt sind zu viel KSS und weiter entferntere Maschinen wiederum zu wenig KSS erhalten. Die Maschinenbediener behelfen sich dann damit, die KSS-Zuführung über manuelle Kugelhähne am Maschinenzulauf zu regeln. Dadurch entstehen im Zeitverlauf sehr unregelmäßige KSS-Über- und Unterversorgungsszenarien welche die Produktivität der einzelnen Werkzeugmaschinen und deren Arbeitsergebnisse stark negativ beeinträchtigen können. Dadurch nimmt die Robustheit der Fertigungseinheiten ab, der unsachgemäß manuelle Regelaufwand nimmt zu. Das System ist somit KSS-versorgungstechnisch instabil.

Die Pumpen der KSS-Druckversorgungsstation werden bei stark variierenden Abnahmeszenarien nicht in ihrem optimalen Betriebspunkt betrieben, was zu einem hohen Stromverbrauch und einem mechanischen Verschleißanstieg der Pumpen führen kann. Die Druckverluste in den Rohrleitungen nehmen ferner mit einem Anstieg des Gesamt-KSS-Volumenstroms aufgrund höherer Rohrleitungs-Durchflussgeschwindigkeiten zu.

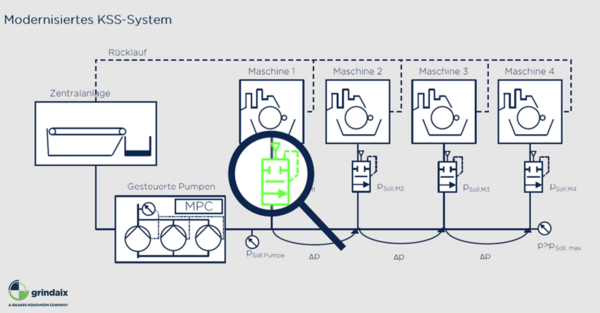

Um derartig starke Druck- und daraus resultierende KSS-Volumenstromschwankungen zu unterbinden, bedient man sich in den meisten Fällen einer so genannten KSS-Konstant-Druckregelung. Hierbei speist eine zentrale Druckversorgungseinheit solange Kühlschmierstoff in die KSS-Zuleitungssysteme, bis ein vorgegebener Soll-Druckwert erreicht wird.

Dieser Druckwert wird an der Stelle innerhalb des KSS-Zuleitungssystems gemessen, welcher der Druckversorgungseinheit am weitest entfernt ist. Man nennt diese Art der Druckregelung mitunter auch „Schlechtpunktregelung“. Damit die Werkzeugmaschinen einen konstanten KSS-Druck aus dem KSS-Zuleitungssystem abrufen können, werden vor den Maschinen Druckregelventile verbaut. Diese sind einzeln einstellbar und liefern der Maschine zu jeder Zeit konstant nur den eingestellten KSS-Druck, sofern im KSS-Zuleitungssystem der KSS-Solldruck anliegt. Variiert nun die KSS-Verbrauchsmenge beispielsweise dadurch, dass mehrere Maschinen zeitgleich unter KSS-Maximalbedarf arbeiten, so fällt zunächst der Druck im KSS-Zuleitungssystem ab. Dies diagnostiziert der Drucksensor am Ende der KSS-Zulaufleitung und regelt die Frequenzregelung der Druckversorgungsstation auf ein konstantes Druckniveau. Dies geschieht so schnell, dass es zu keiner Zeit zu einer Unterversorgung einer dem KSS-Zuleitungssystem angeschlossenen Maschine kommt. Eine KSS-Überversorgung wird dadurch ausgeschlossen, als dass die den Maschinen vorgeschalteten Druckregel-Ventile die KSS-Zufuhr hinsichtlich des KSS-Volumenstroms nach oben hin begrenzen. Im folgenden Bild ist eine derartige Konstant-Druckregelung einmal schematisch dargestellt.

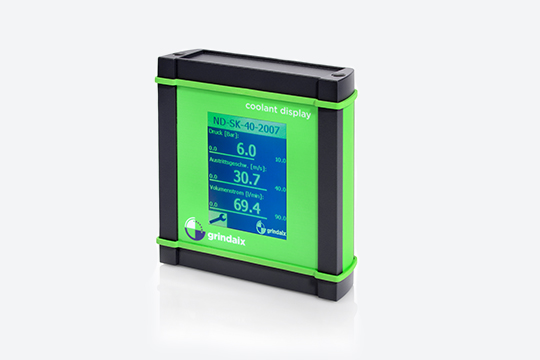

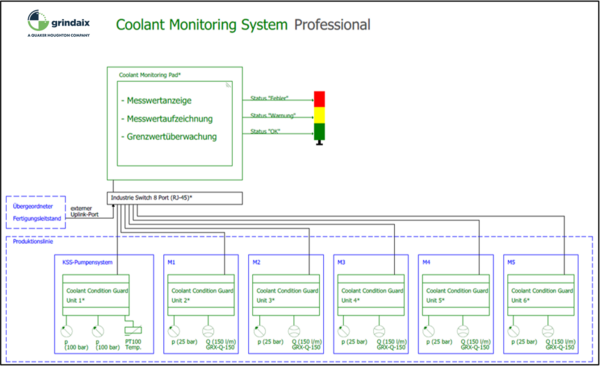

Interessant sind nun Fragestellungen, wann verbraucht welche Maschine zu welcher Zeit welche KSS-Menge. Diese Informationen werden heutzutage über Coolant Monitoring Systeme erfasst und sind bei einer Abstastrate von bspw. 1Hz genügend genau zurück zu verfolgen. Die erhobenen KSS-Daten wie Druck und Volumenstrom an den jeweiligen Maschinen werden durchgängig erfasst, visualisiert und gespeichert. Dies gibt dem Anwender die Möglichkeit, exakt zu identifizieren ob die KSS-Versorgungssituation zu einem gegebenen Zeitpunkt (Nachschicht 3.45 Uhr) als Ursache für seine eventuellen Bauteilfehler (Reklamationen) in Betracht gezogen werden kann. Diagnostiziert man ferner den KSS-Volumenstrom an den einzelnen Werkzeugmaschinen, so können Vorhersagen zur vollen Funktionstüchtigkeit der Druckregelventile getroffen werden. Da alle Druckregel- Ventile aufgrund der unvermeidbaren Schmutzablagerungen in Kühlschmierstoffen einem hohen Abrasionsverschleiß unterliegen, wird über eine Drucküberwachung vor und nach jedem Druckregelventil, der jeweilige Verschließfortschritt dokumentiert und erlaubt nach Auswertung der Daten eine vorhersagbare Instandhaltung („predictive Maintenance“).

Zusammenfassung

Moderne Kühlschmierstoffversorgungssysteme weisen eine KSS-Konstant-Druckregelung für alle KSS-Verbrauchsstellen auf. Sie werden durchgängig überwacht, sodass sowohl fehlerhafte KSS-Versorgungen diagnostiziert wie auch Versagensszenarien mechanischer KSS-Systemkomponenten vorhersagbar gemacht werden können.

Das team grindaix nimmt sich Ihrer Druckversorgungswünsche in professioneller Weise an. Kontaktieren Sie uns unter info@grindaix.de

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Fehler im KSS-System

Moderne Großserienfertigungen metallischer Bauteile verfügen häufig über große und ebenso komplexe Kühlschmierstoffsysteme. Alle Parameter im Blick zu behalten und für einen zuverlässigen Betrieb zu sorgen ist daher nicht trivial. Coolant Monitoring Systeme können bei der Überwachung des KSS-Systems unterstützend eingesetzt werden.

Reinigung von KSS

Warum müssen Kühlschmierstoff gereinigt werden und welche Möglichkeiten bestehen hierzu? Was ist zu beachten und wo liegen Potentiale in der Effizienzsteigerung? Dieses und andere interessante Fakten zur KSS-Reinigung lesen Sie hier.

KSS-Filtrationsanlagen

Die Aufbereitung ist ein entscheidender Teil der Kühlschmierstoffversorgung mit großen Einfluss auf das Fertigungsergebis und die Effizienz. Wir haben die üblichen Filtrationsverfahren für KSS beschrieben und gegenübergestellt.