Kühlschmierstoff und dessen Relevanz in Schleifprozessen

Bei den spanenden Fertigungsverfahren gehört es dazu, Kühlschmiermittel zu verwenden, damit der Prozess problemlos durchgeführt werden kann.

So wird vor allem aber beim Schleifen großen Wert auf den Einsatz von Kühlschmierstoff gelegt, damit der Schleifbrand verhindert und die Qualität des Werkstückes gewährleistet werden kann. In dem folgenden Magazinbeitrag wird dieses Thema genauer erläutert und auf den Schleifprozess eingegangen, wobei hier die Relevanz des Kühlschmierstoffes im Vordergrund steht.

Der Schleifprozess – ein abtragendes Verfahren

Das Schleifen ist ein spanendes Fertigungsverfahren zur Fein- und Fertigbearbeitung von Werkstücken, welches sich vor allem dadurch auszeichnet, dass die Kontaktfläche zwischen dem Werkstück und dem Werkzeug relativ groß ist. Im Fertigungsprozess rotiert das Werkzeug, während das Werkstück entweder rotatorische oder translatorische Bewegungen ausführt. Dabei sorgt eine Vielzahl von kleinen Schneiden bei einer hohen Schnittgeschwindigkeit dafür, dass der Werkstoff abgetragen wird. Pro Schneide wird nur ein geringer Materialabtrag erzielt, welches eine geringe Belastung der einzelnen Schneiden zur Folge hat. Dies ermöglicht eine hohe Form- und Maßgenauigkeit bei der Bearbeitung. Aber auch die Oberflächengüte zeichnet sich durch eine hohe Qualität aus. Daher wird dieses spanende Fertigungsverfahren traditionell in der Endbearbeitung angewendet, da es dem gefertigten Werkstück die glatte Oberfläche verleiht, welche durch andere Fertigungsverfahren wie Fräsen oder Drehen i.d.R. nicht erreicht werden können. Daher ist einer der Gründe, weshalb das Schleifen vorwiegend eingesetzt wird, die hohen Anforderungen an das Werkstück und die enorme Wichtigkeit der Oberflächenqualität. Die gewünschte Oberflächengüte wird durch den Einsatz von hochharten Schleifkörnern wie CBN usw. erreicht. Diese steigenden Anforderungen an das zu fertigende Bauteil stehen im Kontrast zu den Verkürzungen der Taktzeit von Schleifmaschinen.

Beim Schleifen wird überschüssiges Material in Form von Spänen abgetrennt und ein feiner Grat aufgerichtet. Diese Späne sind das Abfallprodukt, welche im Vorgang entstehen und werden als „Schleifstaub“ oder „Schleifschlamm“ bezeichnet. Demnach ist Schleifen also das Abtrennen von Werkstoffschichten in Form von Spänen durch zufällig geformte Schleifkörner, die keinen definierten Winkel besitzen. Hierbei wird der Werkstoff während der Spanbildungsprozesse vor der Kornschneide gestaucht und je nach Eingriffslage der Schneide nach vorne oder seitlich verdrängt. Beim Überschreiten der Materialschubspannung wird ein Span abgetrennt.

Daher ist Schleifen ebenso wie das Fertigungsverfahren Honen der Untergruppe „Spanen mit geometrisch unbestimmter Schneide zugeordnet. Vor allem aber hebt sich das Schleifen durch die hohe Genauigkeit und Präzision von den anderen Fertigungsverfahren ab.

Wieso ist Kühlschmierstoff wichtig?

Beim Schleifen entsteht durch die Scher-, Trenn- und Reibvorgänge eine große Wärmemenge, die nur zu einem geringen Teil mit den entstandenen Spänen abgeführt wird. Dies hat zur Folge, dass erhebliche thermische Belastungen von Werkzeug und Werkstück entstehen. Diese Belastung bei der Zerspanung kann zu einer unerwünschten Änderung der Gefügeeigenschaften in der oberflächennahen Randzone führen (z.B. Schleifbrand). Die Lösung für dieses Problem: Kühlschmierstoff (kurz KSS).

Es stehen verschiedene Arten von KSS zur Verfügung. Diese können grob unterteilt werden in: nicht-wassermischbares KSS und das wassermischbare KSS-Konzentrat.

Aber auch die Aufgaben, die KSS im Schleifprozess hat, lassen sich in zwei Gruppen aufteilen, die primären und sekundären Aufgaben. Die primären Aufgaben von KSS ist die Reduzierung der Reibung zwischen Schleifkorn und Werkstück sowie zwischen der Bindung und dem Werkstück durch die Bildung eines stabilen Schmierfilmes. Des Weiteren werden die Kontaktzone und die Werkstückoberfläche gekühlt, durch die Aufnahme und Transport von Wärme. Bei den sekundären Aufgaben von KSS handelt es sich um die Reinigung der Schleifscheibe und des Werkstückes. Ebenso den Abtransport von Spänen aus der Bearbeitungszone. Die letzte Aufgabe ist die Bildung eines Korrosionsschutzes für die Maschine und den Werkstückwerkstoff.

Diese Kühlung mit KSS sorgt dafür, dass thermische Schäden am Bauteil und Werkzeug reduziert werden, um beispielsweise den Schleifbrand zu vermeiden. Dabei entsteht zwischen der Schmier- und Kühlfunktion von Kühlschmierstoff eine Art Wechselwirkung. Die Schmierwirkung wird durch die Art des verwendeten Kühlschmierstoffes und durch die Zusammensetzung des KSS beeinflusst.

Kühlschmierstoff im Schleifprozess

Wie bereits oben erwähnt, unterliegen beim Schleifprozess alle beteiligten Komponenten einer starken mechanischen, chemischen oder thermischen Belastung. Durch den Einsatz von Kühlschmierstoff können diese Störgrößen verringert oder gar beseitigt werden. Mithilfe des KSS wird die Reibung zwischen dem zu fertigenden Werkstück und des Werkzeuges reduziert, die Wärme abgeführt und die Späne aus der Bearbeitungszone hinausgespült. Somit wird neben der Reduzierung der Reibung zwischen dem Werkstück und dem Werkzeug auch noch die Verschleißerscheinung reduziert, die sich letztendlich in einer höheren Qualität der Werkstücke widerspiegeln. Denn durch das hinzugeführte KSS kann die Maß- und Formgenauigkeit, ebenso auch die Oberflächengüte und die Randzoneneigenschaften positiv durch die Verwendung von KSS beeinflusst werden. Diese KSS-Zufuhr sorgt für einen reibungslosen Prozess und reduziert die Wahrscheinlichkeit auf einen Schleifbrand.

Schließlich ist die Voraussetzung für einen schleifbrandfreien Schleifprozess die ausreichende Versorgung der Bearbeitungszone durch den Kühlschmierstoff. Des Weiteren gibt es auch noch andere Einflussparameter, die essenziell für einen erfolgreichen Schleifprozess sind. Darunter fallen unter anderem die Inhomogenität der Werkzeugqualität, die verschleißbedingte sich stets ändernde Abrichtverhältnisse und -geometrien. Aber auch die Varianz in Prozessführung, die Verwendung von KSS und die Verwendung von veralteter Kühlschmierstoffzuführsysteme. Diese einzelnen Faktoren können sich auf die Qualität des geschliffenen Werkstückes auswirken. Allerdings ist die Zuführung von Kühlschmierstoff erschwert, da die Kontaktfläche zwischen dem Bauteil und dem Schleifwerkzeug größer ist. Daher ist die ausreichende KSS-Zufuhr in der Bearbeitungszone von größer Relevanz. Der Kühlschmierstoff beeinflusst den Spanbildungsvorgang durch die Bildung eines Schmierfilmes und sorgt für eine Herabsetzung der Reibungskräfte, ebenso auch für die Kühlung der Werkstoff- und Werkzeugoberfläche. Durch die Unterdrückung der Reibungskräfte wird die daraus entstandenen Reibungswärme im Prozess reduziert. Folglich wird die im Prozess erzeugte Wärme dadurch minimiert. Darüber hinaus äußert sich diese Reduzierung der Reibung auch durch die Spanflusslinie.

Dadurch, dass die Reibung zwischen der Kornschneide, der Schleifscheibenbindung und dem Span verringert wird, hat dies eine Herabsetzung der Abrasion am Bindungsmaterial zur Folge und so wird die Verschleißentwicklung an der Schleifscheibe deutlich reduziert. Ein weiterer Faktor, der die Zufuhr von KSS in die Kontaktzone erschwert ist das Luftpolster, dass sich um die Schleifscheibe bildet. Durch die rotierende Schleifscheibe wird die Umgebungsluft seitlich angesogen und über die Außenflächen in radialer Richtung wieder abgeleitet. Diese Strömungskräfte, die durch das Luftpolster entstehen sorgen dafür, dass der Kühlschmierstoff abgeleitet wird und somit nicht in die Kontaktzone zwischen Schleifscheibe und Werkstück gelangt. Es kommt daher zu einer Unterversorgung an KSS und das Risiko hinsichtlich Schleifbrand steigt. Dies kann nur durch eine effektive Kühlschmierung verhindert werden, indem der KSS-Strahl eine gewisse Geschwindigkeit zur Überwindung des Luftpolsters aufbringt. Eine weitere Möglichkeit ist die Ableitung des Luftpolsters. Dies ist sowohl mechanisch, durch sogenannte Ableitbleche, als auch mittels Hochdruck-Flüssigkeitsstrahl möglich.

Die richtige Verwendung von Kühlschmierstoff beim Schleifen

Wie eingangs erwähnt, sind thermische Überlastung der Werkstückstückrandzone und auch der Verschleiß der Schleifscheibe ein wesentliches Problem bei dem spanenden Fertigungsverfahren.Dabei ist nicht die hohe Menge an Kühlschmierstoff entscheidend, die beim Bearbeitungsprozess verwendet wird, sondern wie viel vom verwendeten KSS in die eigentliche Bearbeitungszone gelangt. Dementsprechend sollte auf die ausreichende und passende Menge an Kühlschmierstoff für den Schleifprozess geachtet werden. Findet nämlich eine Unterversorgung von KSS statt, sorgt dies dafür, dass die Prozesswärme nicht ausreichend abtransportiert wird.Auf der anderen Seite ist eine Überversorgung an KSS ebenso kontraproduktiv wie eine Unterversorgung. Eine zu starke Schmierung kann negative Auswirkungen haben, da sie den Trennprozess verhindern kann und vergleichsweise mehr Energie für Scher- und Menge an Kühlschmierstoff benötigt, damit der Werkstoffabtrag stattfinden kann. Allerdings findet ab einem gewissen Volumenstrom an Kühlschmierstoff eine Art Sättigung des Porenraumes ein. Dies führt dazu, dass kein KSS mehr in die Kontaktzone eintreten kann. Zu viel KSS kann auch zu „Aquaplaning-Effekten“ und Schwingungen im Schleifprozess führen. Nichtsdestotrotz kann auch dieser KSS-Anteil, der nicht in die Bearbeitungszone gelangt, sich positiv auf das Schleifergebnis auswirken.

Die Wärme am Werkstück staut sich nicht mehr an und der Maschinenraum wird gekühlt. Des Weiteren ist es möglich, dass sich dies auch negativ auf die Prozesskosten auswirken und die Umweltbelastung erheblich erhöhen kann.

Ebenfalls nimmt der Leistungsbedarf des Spindelantriebes bei steigendem KSS-Volumenstrom zu, da der von der Schleifscheibe transportierte Kühlschmierstoff auf die Umfangsgeschwindigkeit der Schleifmaschine beschleunigt werden muss. Je größer die Geschwindigkeitsdifferenz zwischen dem Strahl und der Scheibe ist, desto größer wird die benötigte Leistung. Und gerade diese erhöhte Schnittgeschwindigkeit erschwert die Kühlung der Kontaktzone.

Minimalmengenschmierung

Bei der Minimalmengenschmierung (MMS) handelt es sich um eine Möglichkeit Einsparungen an Kühlschmierstoff im Zerspanungsprozess vorzunehmen. Die KSS-Zufuhr geschieht dabei in kleinen Mengen und steht somit im Kontrast zu den konventionellen KSS-Versorgungsstrategien, denen meist eine Überversorgung an Kühlschmierstoff zugrunde liegt. Bei der Minimalmengenschmierung wird nur ein geringer Teil an KSS benötigt. Allerdings kann dies dazu führen, dass trockene Werkstücke und trockene Späne die Folge sind.

Die Menge des eingesetzten Kühlschmierstoffes wird dabei durch eine Dosiertechnik auf das für die Schmierung und Kühlung benötigte Maß reduziert und unter Druck, oder mit Pressluft, direkt an die Eingriffsstelle der Werkzeugschneide gebracht. Dabei liegen in der Empirie die Werte des dazu verwendeten KSS zwischen fünf und 50 ml pro Stunde.

Die Vorteile dabei sind ein geringer Schmiermittelaufwand, der Entfall von KSS-Filtration und -Rückführung. Des Weiteren ist es möglich eine zielgerichtete Zuführung des Kühlschmierstoffes an und über das Werkzeug zu ermöglichen, ebenso auch der Verzicht auf Bio- und Fungizide. Natürlich hat auch diese Optimierung der KSS-Zufuhr seine Schattenseiten, wie ein erhöhtes thermisches Risiko, welches in einem Schleifbrand enden kann. Aber auch die Tatsache, dass es sich bei der MMS um eine Verlustschmierung handelt, lässt dieses Verfahren negativ dar stehen, ebenso wie die erhöhten Werkzeugkosten und die Entfernung der Bearbeitungsrückstände, die dann nur händisch durchgeführt werden müssen. Die Verlustschmierung entsteht dadurch, dass im Gegensatz zur kreislaufbasierten konventionellen Nassbearbeitung, bei der MMS das ausgetretene Schmiermittel nicht erneut aufbereitet werden kann.

Vor allem aber, dass die MMS nicht für alle Bearbeitungsverfahren wirtschaftlich einsetzbar ist, spricht gegen diese Art der KSS-Zufuhr in der Zerspanung. Daher eignen sich für die Minimalmengenschmierung vor allem jene Bearbeitungsprozesse, bei denen die Schmierung im Vordergrund steht (Drehen, Fräsen, usw.). Vor allem aber beim Schleifen stößt diese Optimierung an KSS-Verschwendung an seine Grenzen. Ein wesentlicher Grund dafür ist vor allem, dass das Schmiermittelaerosol nicht das Luftpolster, welches um die Schleifscheibe entsteht, durchdringen kann und somit gar nicht erst in den Schleifspalt gelangen. Des Weiteren ist durch die geringe Menge an KSS ein erhöhtes thermisches Risiko gegeben, da nicht genug KSS im Schleifprozess verwendet wird. Aber auch durch den Aufbau der Schleifmaschine und -scheiben ist es schwierig diese mit Kanälen auszustatten. Denn bei der Minimalschmiertechnik wird eine Unterteilung in zwei Systeme vorgenommen: Systeme mit äußerer MMS-Zufuhr und mit innerer MMS-Zufuhr. Dies bedeutet, dass mit der Verwendung der Minimalmengenschmierung auch minimale oder weitreichende Änderungen an den Werkzeugmaschinen und an dem Werkzeug durchgeführt werden muss, damit diese Reduzierung an KSS im Zerspanungsprozess umsetzbar ist.

Trockenbearbeitung – Schleifen ohne KSS

Im Kontrast dazu steht die Idee einer Alternativen: die Trockenbearbeitung. Zum aktuellen Zeitpunkt und dem Stand der Technik ist es noch nicht möglich, den Schleifprozess ohne die Zuführung von KSS durchzuführen. Dies wird damit begründet, dass der KSS einen positiven Einfluss auf den thermischen Prozess für einen optimal arbeiteten Schleifprozess mit hoher Leistung hat und andererseits der geringe Ausschuss unerlässlich ist.

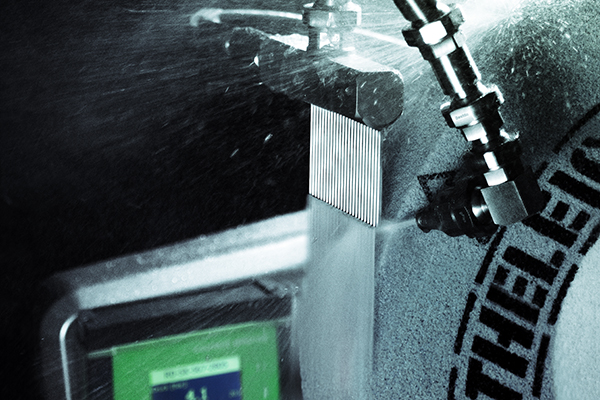

Durch die zielgerichtete Versorgung der Bearbeitungszone mit Kühlschmierstoff kann die Prozesswärme abgeführt werden und

somit einen schleifbrandfreien Schleifprozess gewährleisten. Des Weiteren spielt nicht nur die Menge an KSS, sondern auch die Ausrichtung und Gestaltung der Düsen im Schleifprozess eine zentrale Rolle.

Fazit

Gerade im Bereich der Zerspanung mit geometrisch unbestimmter Schneide (Schleifen) ist eine Zufuhr ist eine Zufuhr von Kühlschmierstoff von großer Relevanz. Nur mit einer ausreichenden Schmierung innerhalb des Schleifprozesses kann eine qualitative hohe Fertigstellung des Werkstückes garantiert werden.

Vor allem um den Schleifbrand zu vermeiden ist es wichtig beim Schleifen für ausreichend Kühlung zu sorgen. Dies ist sehr wohl möglich, ohne Unmengen

an KSS zu verschwenden, indem Sie Ihre Maschinen in der KSS-Zufuhr optimieren.

Sie wollen Ihren Schleifprozess optimieren? Wir bieten Ihnen prozessoptimierte KSS-Düsen an, die Ihnen dabei helfen,

die optimale Menge an KSS im Schleifprozess zu verwenden.

Melden Sie sich einfach unter +49 (0)2273-95373 0 oder schreiben Sie eine Mail an info@grindaix.de . Wir beraten Sie gerne.

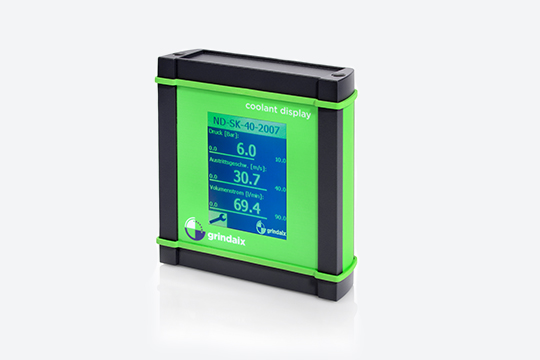

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleifprozess richtig kühlen

Den Schleifprozess richtig kühlen! Das ist einfacher gesagt als getan. Was man hierzu an verschiedensten Parametern beachten muss und welche Versorgungs-Lösungen geeignet oder ungeeignet sind, haben wir hier zusammengestellt.

Kühlen beim Schleifen

Beim Schleifen entsteht sehr viel Wärme, die durch verfahrensbedingte Reibung auftritt. Diese Wärme muss zuverlässig abgeführt werden, weshalb Schleifprozesse eine zuverlässige Kühlung benötigen. Worauf es hierbei ankommt, lesen Sie hier.

Arten von Kühlschmierstoffen

Neben Emulsionen verschiedener Konzentrationen, bei denen diverse Additive zum Einsatz kommen, ist auch die Verwendung von Schleifölen geläufig. Die Anwendungsbereiche, Vor- und Nachteile, sowie die wichtigsten Auswahlkriterien für Kühlschmierstoffe haben wir für Sie zusammengestellt.