Die richtige Kühlung beim Schleifen von Bauteilen!

Die Schleifbearbeitung kommt vorwiegend dort zum Einsatz, wo hohe Anforderungen an die erzielbare Oberflächenqualitäten an Bauteilen bestehen (Rz, Ra, Rp0,2, Rmax). Aufgrund der stets gesteigerten Leistungsfähigkeit der Schleifwerkzeuge wird das Schleifen zunehmend auch zur Erzielung hoher Zerspanungsvolumina herangezogen.

Beim Schleifen handelt es sich um ein Fertigungsverfahren bei dem hochharte Schleifkörner, wie cBN, Korund, SiC oder Diamant, in gebundener Form (Schleifwerkzeuge) auf verschiedenste Werkstoffe (Bauteilmaterialien) einwirken. Dies verursacht eine spanabnehmende Formgebung und sorgt für hohe Temperaturen in der Schleifzone. Um Schleifbrand und weitere Schädigungen am Bauteil zu vermeiden, ist eine richtige Kühlung des Schleifprozesses essenziell.

Faktoren, die den Schleifprozess beeinflussen

Ein erfolgreicher Schleifprozess wird von einer Vielzahl an Einflussparameter beeinflusst, welche oftmals unbestimmbar sind. Zu diesen gehören die Inhomogenitäten der Werkzeugqualitäten oder verschleißbedingt stets ändernde Abrichtverhältnisse und -geometrien. Die Varianzen in Prozessführungen, Verwendung und Auswahl der Kühlschmierstoffe und Verwendung veralteter Kühlschmierstoffzuführsysteme sind ebenfalls wichtige Einflussparameter.

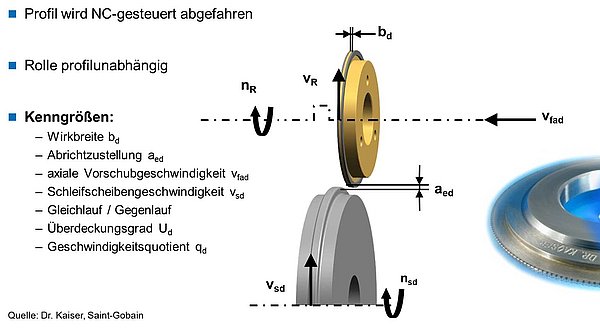

Einflussparameter in Abrichtverhältnisse und -geometrien, sind beispielsweise Überdeckungsgrade, Wirkbreiten oder Abrichtzustellungen. Schnittgeschwindigkeit und die Zustellung sind Varianzen in Prozessführungen und Kühlschmierstoffe könne sich in Öle, Emulsionen und Lösungen unterscheiden. Rohr, Schläuche und Blechdüsen sind hingegen anfällig, wenn es um veraltete Kühlschmierstoffzuführsysteme geht.

Probleme und Herausforderungen beim Schleifen und Kühlen

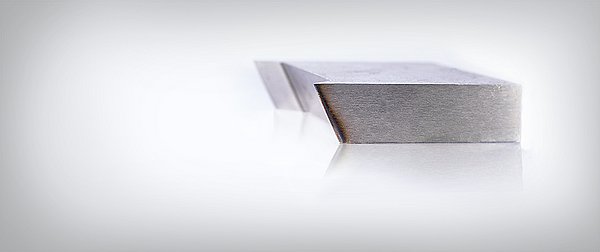

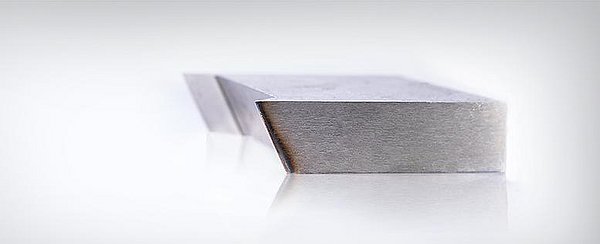

Ein falscher Parameter hat schon großen Einfluss auf einen sonst erfolgreichen Schleifprozess. Er kann dazu führen, dass Fehler im Schleifprozess auftreten und gegebenenfalls sogar zu Schleifbrand führen. Die stetig steigenden Anforderungen an die erzielbaren Bauteilqualitäten, stellen Fertigungsbetriebe beim Schleifprozess dennoch vor Herausforderungen. Vor allem bei gleichzeitiger Verkürzung der Taktzeiten. Die daraus resultierende steigende Schleifleistungen kann zu einem erhöhten mechanischen und thermischen Verschleiß der Schleifwerkzeuge (z.B. Schleifscheiben) führen. Ebenso ist eine höhere Energieeinbringung in die Bauteilrandzone eine mögliche Folge. Im ungünstigsten Fällen hat dies eine thermische Schädigung (Mikrorisse, Schleifbrand) der Bauteile zur Folge.

Die Folge: Hohe Werkzeugkosten, kurze Abrichtintervalle, hohe Ausschussraten. Daraus resultieren höhere Fertigungskosten, die oft jedoch kundenseitig nicht akzeptiert werden. Dieses Fertigungsdilemma besteht seit vielen Jahren und stets reagiert die Industrie mit weniger verschleißanfälligen Werkzeugmaterialien und verbesserter Prozessführung (Zyklenoptimierung).

Schleifprozess richtig kühlen - Kühlmittel ist das A und O

Thermische Schädigungen, wie Mikrorisse und Schleifbrand, können mit einer richtigen und ausreichenden Kühlung des Schleifprozesses effektiv vermieden werden. Um eine ausreichende Kühlung an der richtigen Stelle im Schleifprozess zu gewährleisten, müssen verschiedene Anforderungen beachtet werden.

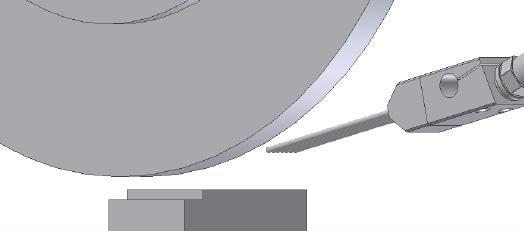

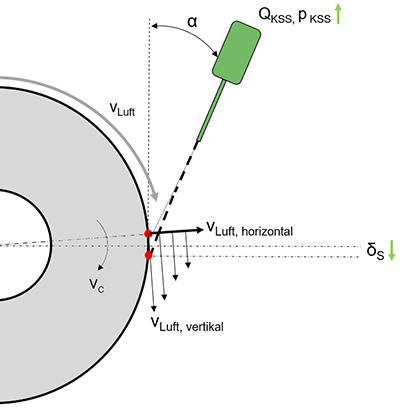

Zum einen müssen die Porenräume an der Schleifscheibe von überflüssigen Materialspäne befreit werden, um den Kühlschmierstoff an die korrekte Schleifstelle transportieren zu können. Dies ist ein wichtiger Schritt für einer effektiven Kühlung, da sich in den Porenraum zwischen den Schleifkörnern, oftmals Materialspäne sammeln. Somit kann nicht ausreichend Kühlschmierstoff (KSS) aufgenommen werden. Zum anderen sollte das Kühlmittel mit hoher Geschwindigkeit und hoher Strahlqualität aus der Düse austreten. Dies hilft, dass zu überwindende Luftpolster zu durchdringen und den Schleifprozess an der richtigen Zone zu kühlen.

Many problems, one solution: Die richtige Kühlung mit den Düsen von Grindaix!

Die Grindaix-Dualdüsen helfen bei einer verbesserten und effizienteren Kühlschmierstoffzufuhr und reinigen gleichzeitig die Bearbeitungszone von Fremdkörpern und Materialspänen. Somit ist für zwei wichtig Funktionen in der Schleifprozesskühlung nur eine Düse nötig, welche Platz im gesamten Maschinenraum spart.

Vorteile durch den Einsatz einer Grindaix-Düse:

- Einsparungen an KSS

- Verlängerung der Maschinenlebensdauer

- Optimale KSSAustrittsgeschwindigkeit

- Steigerung der Maschinenproduktivität

- Schleifprozesse ressourceneffizient gestalten

Ihre Fragen – Unsere Antworten

Welcher Kühlschmierstoff eignet sich für die Kühlung?

Bei den Kühlschmierstoffen unterscheidet man zwischen nichtwassermischbare Kühlmittelschmierstoffe, wie Öle, und wassermischbare Kühlmittelschmierstoffe, wie beispielsweise Emulsionen oder Lösungen. Emulsionen und Lösungen eigenen sich in erster Linie jedoch besser für eine gute Kühlung und Öle für eine gute Schmierung.

Kann nicht einfach mehr Kühlschmierstoff genutzt werden?

Wenn zu viel Kühlschmierstoff genutzt wird, „badet“ oder schwimmt das Bauteil in KSS. Der KSS gelangt so nicht an die richtige Stelle im Schleifprozess und das Luftpolster wird nicht durchdrungen. Dadurch wird der Schleifprozess nicht effektiv gekühlt und die Schleifbrandgefahr nicht vermindert. Zudem ist die Verwendung von sehr viel KSS sehr teuer, da es zur KSS-Verschwendung kommen kann.

Unterscheidet sich die Kühlung bei jedem Schleifprozess?

Die Kühlung bei jedem Schleifprozess unterscheidet sich. So kann die Kühlung beim Verzahnungsprofilschleifen nicht wie beim Innenrundschleifen erfolgen, da der Kühlschmierstoff die Bearbeitungszone sonst nicht in ausreichender Menge erreicht.

Woran erkennt man, ob der Schleifprozess richtig gekühlt wird?

Ob ein Schleifprozess richtig gekühlt wird, erkennt man in erster Linie daran, dass optisch kein Schleifbrand zu erkennen ist. Als nächstes sollten sämtliche Schleifbrandprüfungen, wie das Barkhausen-Rauschen, negativ ausfallen. So sieht man auch, dass der nicht sichtbare Schleifbrand vermieden wird.

Was passiert, wenn der Schleifprozess nicht gekühlt wird?

Wenn der Schleifprozess falsch oder sogar nicht ausreichend gekühlt wird, besteht ein gesteigertes Schleifbrandrisiko. Im Falle von Schleifbrand werden die Bauteile dann unbrauchbar für die spätere Anwendung, da die Belastbarkeit sinkt. Verursacht wird dies durch Mikrorisse, welche bei Schleifbrand gegebenenfalls auftreten können. Auch sinkt die Produktivität des Schleifprozesses, weil langsamer geschliffen wird!

Worauf ist bei der Kühlung beim Schleifen zu achten?

Das Wichtigste beim Kühlen eines Schleifprozesses ist, dass der Kühlschmierstoff die Bearbeitungszone erreicht. In dieser Zone ist die größte Hitzeeintragung, wodurch ein erhöhtes Schleifbrandrisiko entsteht. Um die Bearbeitungszone zu erreichen, muss der Kühlschmierstoffstrahl eine gewisse Geschwindigkeit haben, um das beim Schleifen entstehende Luftpolster zu durchdringen.

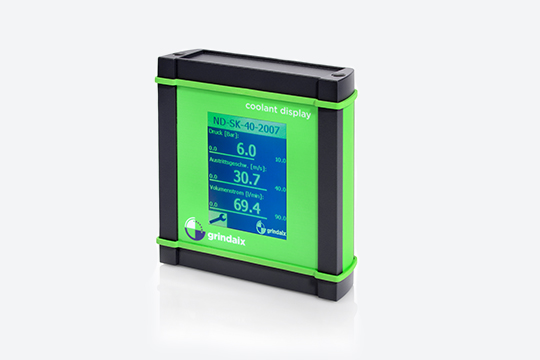

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleifbrand-Prüfung

Erkennung von Schleifbrand ist eine wichtige Säule der Qualitätssicherung, denn nicht immer ist Schleifbrand am Bauteil sofort sichtbar. Wir erklären welche Verfahren hierzu zur Verfügung stehen und erläutern deren Anwendbarkeit.

Schleifbrandprobleme lösen

Ein Schelfibrandproblem lösen? Das ist leichter gesagt als getan! Wir haben einige Lösungsstrategien erarbeiten und in unserem Magazinbeitrag zum Thema "Schleifbrandprobleme lösen" für Sie zusammengefasst.

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Schleifbrand

Thermische Randzonenschädigung durch Gefügeänderung – gemeinhin als Schleifbrand bekannt. Wir erläutern den werkstofftechnischen Hintergrund und geben erste Ansätze für die Schleifbrandvermeidung.