CNC-Schleifmaschinen - Moderne Werkzeug-Maschinen

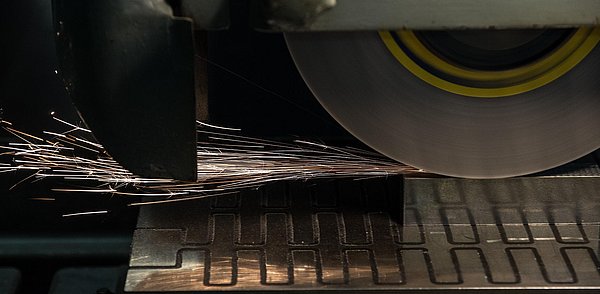

CNC-Schleifmaschinen sind Werkzeugmaschinen, die mithilfe einer rotierenden Schleifscheibe einen spanabhebenden Materialabtrag an einem metallischen Werkstück erzielen. Schleifmaschinen werden meist zur Hart-Fein-Bearbeitung von Werkstücken (Bauteilen) eingesetzt. Dabei ist die erzielbare Oberflächengüte sehr hoch, wodurch Schleifmaschinen heute in nahezu jeder modernen industriellen Fertigung als Endbearbeitungsverfahren Anwendung finden. Durch die gestiegene Leistungsfähigkeit der Schleifwerkzeuge können Schleifmaschinen heute darüber hinaus auch zur Erzielung hoher Zeitspanungsvolumina (Q’w [mm³/(mm*s)] beim Produktionsschleifen eingesetzt werden.

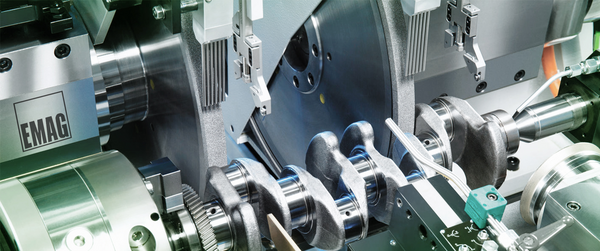

Schon seit den frühen Anfängen der Schleifbearbeitung wird nach Möglichkeiten gesucht, die Bearbeitungsaufgabe Schleifen in immer kürzerer Zeit in zufriedenstellender Qualität durchführen zu können. Die bis heute am höchsten technisierte Form der Schleifmaschinen sind die hochmodernen CNC-Schleifmaschinen. CNC steht für „Computerized Numerical Control“ und beschreibt die verwendete rechnergestützte numerische Maschinensteuerung. Diese ermöglicht die Bauteilbearbeitung vollautomatisch durchzuführen. Selbst bei komplexesten Geometrien an Bauteilen wie z.B. Kurbelwellen, Nockenwellen, Ventile, Kugellagern oder Getriebewellen ist heutzutage eine zuverlässige und schnelle, automatische Bearbeitung Standard.

Neben der hohen möglichen Bearbeitungsleistungen der heutigen CNC-Schleifmaschinen beim eigentlichen Schleifprozess, erfolgt auch die Be- und Endladung der Werkstücke in vielen Fällen vollautomatisch mithilfe von automatisierten Beladeeinrichtungen.

Man spricht hier vom „mannlosen Betrieb“, bei dem lediglich eine sporadische Kontrolle der CNC-Schleifmaschine bzw. des Schleifprozesses erforderlich ist. Zur Bearbeitung ist die ständige Präsenz eines Werkers an der CNC-Schleifmaschine heute nicht mehr erforderlich.

Aufbau einer Schleifmaschine

In CNC-Schleifmaschinen finden verschiedenste mechanische und elektronische Systeme Anwendung. Entsprechend komplex sind CNC-Schleifmaschinen in Aufbau und Steuerung. Einige Komponenten von CNC-Schleifmaschinen sollen im Folgenden näher beschrieben werden:

Der Antrieb einer CNC-Schleifmaschine muss verschiedensten Beanspruchungen widerstehen und sehr leistungsfähig sein. Damit die geforderte Zustellung je Werkstückumdrehung, eine konstante Schleifscheibendrehzahl und damit eine gleichbleibende Schnittgeschwindigkeit, gerade auch im Eingriff mit dem Werkstück (Bauteil) beibehalten werden können, muss der Antrieb das geforderte Antriebsmoment kontinuierlich und zuverlässig zur Verfügung stellen. Bedingt durch das hohe geforderte Antriebsmoment bei gleichzeitig hoher Schleifscheiben-Drehzahl entstehen hohe erforderliche Antriebsleistungen. Diese werden meist mit Hilfe von Elektromotoren, gelegentlich aber auch durch hydraulische oder pneumatische Antriebe bereitgestellt. Trotz der hohen Leistungsabnahme müssen Antriebsmotoren bzw. -Spindeln von CNC-Schleifmaschinen nahezu spielfrei sein, um axiale und radiale Verschiebungen der Antriebswelle und damit der Schleifscheibe auszuschließen. Tritt zu großes Spiel im Antrieb auf, wird die Genauigkeit der Bearbeitung negativ beeinträchtigt.

Die Schleifscheibe ist das eigentliche Werkzeug der CNC-Schleifmaschine. Schleifscheiben sind rotationssymmetrische Werkzeuge, deren abrasive Schleifkörner in einer Bindung zusammengehalten werden. Durch die scharfen Kanten der Schleifkörner entsteht im Eingriff am zu schleifenden Bauteil ein spanabhebender Werkstoffabtrag. Schleifscheiben sind sehr komplexe Werkzeuge. Die Auswahl der richtigen Schleifscheibe ist eine wesentliche Voraussetzung für das Gelingen der Schleifbearbeitung. In unserem Magazinartikel „Schleifscheiben“ halten wir viele nützliche Informationen rund um die Schleifscheibe für Sie bereit.

Die CNC-Steuerung übernimmt alle Steuerungsaufgaben bezüglich der Bauteilbearbeitung. Darunter fallen z.B. die Reihenfolge der Bearbeitungsschritte oder die zu erreichenden Bauteil-Fertigmaße. Die CNC-Steuerung kann mit Hilfe von CAM-Tools (Computer-Aided-Manufacturing) sofort mit Konstruktionsdaten versorgt werden, mit denen dann die Bauteilbearbeitung durchgeführt wird. Eine andere Möglichkeit ist das händische Eingeben über eine Eingabemaske direkt an der CNC-Schleifmaschine. Beim Schleifen übernimmt die CNC-Steuerung der CNC-Schleifmaschine die Steuerungsaufgabe für bis zu sechs verschiedene Achsen gleichzeitig.

Die SPS-Steuerung der CNC-Schleifmaschine übernimmt alle peripheren Steuerungs- und Überwachungsaufgaben. Darunter fallen z.B. die Überwachung der Kühlschmierstoffversorgung und Antriebssteuerung. Die SPS arbeitet im Hintergrund und wird durch den CNC-Schleifmaschinenhersteller auf die Maschine abgestimmt.

Das Maschinenbett bildet den unteren Abschluss des Bearbeitungsraumes einer CNC-Werkzeugmaschine. Hier werden sowohl Antriebs- und Hilfsvorrichtungen montiert, aber auch Späne und Kühlschmierstoff aus der Maschine abgeführt. Die Abführung von Spänen und Bearbeitungsrückständen ist wichtig für den störungsfreien Betrieb der CNC-Schleifmaschine. Hierzu werden meist Bettspüldüsen eingesetzt, die Rückstände mit Kühlschmierstoff aus der Maschine spülen.

Beim Schleifen entsteht verfahrensbedingt sehr viel Wärme. Diese schädigt das Bauteil. Es entsteht Schleifbrand genau dann, wenn zu viel dieser Prozessenergie in das Bauteil abgeführt wird. Eine zuverlässige Prozesskühlung an CNC-Schleifmaschinen ist daher zwingend notwendig. Dies geschieht durch Verwendung von Kühlschmierstoffdüsen, die Kühlschmierstoff (KSS) direkt in die Bearbeitungszone einbringen. Die Kühlschmierstoffdüsen werden über Zuführsysteme aus einem zentralen Anschluss an der CNC-Schleifmaschine mit Kühlschmierstoff (KSS) versorgt.

Für den mannlosen Betrieb einer CNC-Schleifmaschine ist eine automatisierte Beladeeinrichtung erforderlich. Diese platziert das Werkstück in der CNC-Schleifmaschine und entnimmt es nach der Bearbeitung wieder. Beladeeinrichtungen können als Greifer-System von oben in den Bearbeitungsraum der CNC-Schleifmaschine eingreifen. Die Nutzung von Industrierobotern ist ebenfalls möglich. Die automatische Bauteilversorgung einer CNC-Schleifmaschine verkürzt die Bauteil-Wechselzeiten signifikant.

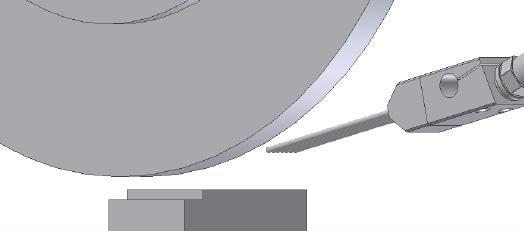

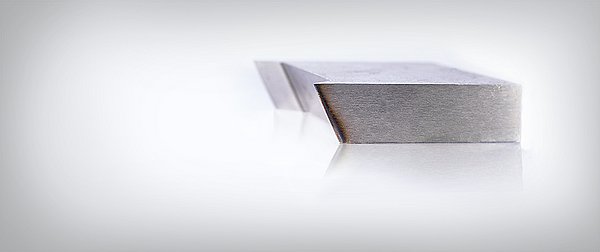

Da Schleifscheiben während der Bearbeitung einem abrasiven Verschleiß ausgesetzt sind, ist es erforderlich die Schleifscheibengeometrie und –Schnittfähigkeit ohne Austausch der Schleifscheibe wiederherzustellen. Hierzu werden Abrichtvorrichtungen verwendet. Deren Werkzeuge, die so genannten Abrichtwerkzeuge, weisen meist eine höhere Härte als die Schleifscheibe auf und tragen damit Material von der Schleifscheibe ab, bis die gewünschten Geometrie- und Schneideigenschaften wiederhergestellt sind. Abrichtvorrichtungen können mit stehenden Abrichtwerkzeugen wie bspw. Abrichtfliesen oder mit rotierenden Abrichtwerkzeugen wie Profil oder Formrollen ausgestattet sein. Das Abrichten erfordert eine Unterbrechung der Schleifbearbeitung. Das Abrichten findet während der sog. Nebenzeit statt.

Anwendungsfälle von CNC-Schleifen

Vornehmlich werden alle Bauteile geschliffen, bei denen hohe Anforderungen an die Maßgenauigkeit, Formgenauigkeit und Oberflächengüte gestellt werden. Dies soll an einem exemplarischen Beispiel, der Bearbeitung eines Zahnrades veranschaulicht werden:

Schleifbearbeitung von Zahnrädern

Die Fertigung von Zahnrädern soll hier am Beispiel des Wälzschleifens gezeigt werden. Beim Wälzschleifen kommt eine besondere Schleifscheibenform zum Einsatz, welche die Form einer Zahnrad-Schnecke aufweist. Das Wälzschleifen erinnert von der Kinematik der Schleifscheibe und des Werkstücks an die eines Schneckengetriebes. In das zunächst zahnlose Zahnrad-Halbzeug, wird die Verzahnung durch die rotierende Schleifscheibe eingebracht. Dabei ist beim Wälzschleifen auf CNC-Schleifmaschinen die hohe Genauigkeit bezüglich des Moduls und der Teilung besonders vorteilhaft. Eine hohe Oberflächengüte durch die Schleifbearbeitung wirkt sich günstig auf die Verschleißeigenschaften des Werkstücks aus. Durch die verbesserte Reibpaarung zwischen den Zähnen im Eingriff tritt ein deutlich geringerer Verschleiß auf. Außerdem können u.a. die Geräuschemissionen reduziert werden.

Häufige Probleme an CNC-Schleifmaschinen

CNC-Schleifmaschinen sind komplexe Systeme für anspruchsvolle Bearbeitungsaufgaben. Durch die Anzahl der beteiligten Komponenten und den unzähligen Einstellungsoptionen ergibt sich zwangsläufig eine ebenso hohe Vielzahl möglicher Fehlerquellen, die einzeln oder in Kombination auftreten können. Einige sind im Folgenden aufgeführt. Der tatsächliche Umfang aller möglichen Einfluss- und Störgrößen ist allerdings bedeutend umfangreicher.

Unter dem Begriff Schleifbrand versteht man im Allgemeinen eine thermische Schädigung eines Bauteils, verursacht durch einen unsachgemäß geführten Schleifprozess, bei dem zu viel Prozessenergie in Form von Wärme in das Bauteil abgeführt wird. Durch die thermische Überbeanspruchung beim Schleifen wird das Bauteil meist unbrauchbar, da z.B. Mikrorisse entstanden sein können. Schleifbrand kann sich optisch durch Verfärbungen der Bauteiloberfläche bemerkbar machen, jedoch geschieht dies nicht in allen Fällen. Häufig werden aus diesem Grund Schleifbrandprüfverfahren in die dem Schleifen nachgelagerten Qualitätskontrollen implementiert. Mehr Informationen zum Thema Schleifen von Bauteilen finden Sie hier.

Das sogenannte „Rattern“ ist ursächlich für das Entstehen von Rattermarken an Bauteilen bei der Bearbeitung auf CNC-Schleifmaschinen. Rattern entsteht beispielsweise neben den dynamischen Eigenschaftsprofilen von Maschine und Bauteil (Werkstückaufnahme) auch bei einer Überversorgung des Schleifprozesses mit Kühlschmierstoff (KSS). Die Schleifscheibe ist nur noch unregelmäßig mit dem Bauteil im Eingriff, da durch die Verdrängung des Kühlschmierstoffes durch die Schleifscheibe in unregelmäßigen Abständen der Kontakt zum Bauteil verloren geht. Dieser Effekt ähnelt einem „Aqua Planing“ Effekt. Das Rattern ist je nach Ausprägung akustisch wahrzunehmen und beeinflusst die Rundlaufgenauigkeit des Bauteils in erheblichem Maße. Gerade bei der Fertigung von Wellen und anderen Bauteilen, bei denen hohe Rundlauftoleranzen gefordert werden, muss Rattern zur Wahrung der Qualitätsanforderungen zwingend ausgeschlossen werden. Demnach ist also das richtige Maß der KSS-Zufuhr entscheidend. Unterversorgung führt zu im schlimmsten Falle zu Schleifbrand, eine Überversorgung zu Rattererscheinungen.

Durch Verwendung ungeeigneter Lösungen für die Kühlschmierstoffzuführung entsteht meist ein unnötig hoher Kühlschmierstoff-Verbrauch. In vielen Fällen werden z.B. zugekniffene Rohre als Düsenersatz verwendet. Zum Erreichen der erforderlichen KSS-Austrittsgeschwindigkeit muss dann ein entsprechend hoher Volumenstrom und der dazugehörige Druck bereitgestellt werden. Dieses Vorgehen ist allerdings oftmals sehr unwirtschaftlich, ungenau und schränkt die CNC-Schleifmaschine in ihrer Leistungsfähigkeit stark ein. Adäquate Kühlschmierstoffdüsen führen den Kühlschmierstoff gerade in der benötigen Menge an die Zerspanstelle, gewährleisten aber dennoch die erforderliche Austrittsgeschwindigkeit des Kühlschmierstoffs. Außerdem werden Kosten für die Filtration, KSS-Kühlung, Entsorgung und Neubeschaffung von Kühlschmierstoff durch die Verbrauchsminderung in erheblichen Maße eingespart.

Kühlschmierstoffoptimierung von Werkzeugmaschinen

Sehr häufig besteht an CNC-Schleifmaschinen ein relevantes Optimierungspotential bei der Kühlschmierstoffversorgung. Hierdurch werden allerdings nicht nur Kühlschmierstoffkosten, z.B. durch die Filtration eingespart, sondern die Wirtschaftlichkeit (Produktivität) der gesamten CNC-Schleifmaschine kann teils erheblich gesteigert werden. Einige Ansatzpunkte für die KSS-Optimierung einer Schleifmaschine sind:

Durch die Verwendung von geeigneten Kühlschmierstoff-Düsen an CNC-Schleifmaschinen kann eine Reduktion der benötigten KSS-Menge (l/min), bei gleichzeitiger Gewährleistung einer zuverlässigen Kühlschmierung der Bearbeitungsaufgabe erreicht werden. Kühlschmierstoffdüsen kommen allerdings nicht nur zur Kühlung zum Einsatz, sondern übernehmen auch die Schleifscheibenreinigung, Bettspülung oder das Löschen des Funkenstrahls. Eine Auswahl Kühlschmierstoffdüsen für verschiedenste Anwendungen finden Sie im umfassenden Angebot von Kühlschmierstoffdüsen der Grindaix GmbH.

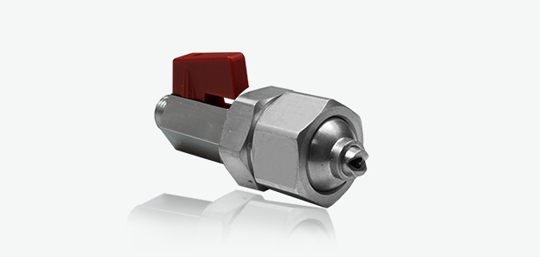

Eine CNC-Schleifmaschine benötigt nicht permanent den von der KSS-Zentralanlage zur Verfügung gestellten Kühlschmierstoff-Volumenstrom bzw. –Druck (z.B. beim Bauteilwechsel). Häufig werden für diese Nebenzeiten Bypasslösungen gewählt, die den nicht benötigten Rein-Kühlschmierstoff ungenutzt in den Rücklauf zur Filtration ableiten. Das erzeugt unnötige Kosten für die Filtration des Kühlschmierstoffes und ist damit ineffizient. Eine bedarfsgerechte Pumpen- und Ventiltechnik kann als Zusatzeinrichtung an einer CNC-Schleifmaschine diesen Umstand vermeiden. Eine mögliche Maßnahme kann bspw. das Installieren frequenzgeregelter Pumpen sein, die ihre Förderleistung flexibel an den vorliegenden Maschinenzustand anpassen können.

Bei Schleifprozessen spielt die Reinheit des eingesetzten Kühlschmierstoffs (KSS) eine entscheidende Rolle bei der erzielbaren Oberflächengüte, sowie dem versagensfreien Betrieb von KSS-Komponenten wie Pumpen, Ventile, Rohrleitungen, Drehdurchführungen, Kühlschmierstoffdüsen, Spindelkühlungen oder Kühlschmierstoffkühlern. Ist der Kühlschmierstoff nicht rein genug, das heißt befinden sich zu viele Späne und Schleifscheibenabriebe im Kühlschmierstoff der in die Maschine rückgeführt wird, so verhindert dies unter Umständen die einwandfreie Bearbeitung des Bauteils. Daher muss eine entsprechend leistungsfähige und ausreichend aber nicht überdimensionierte Filtrationsanlage verwendet werden. Eine regelmäßige Kontrolle der Kühlschmierstoffreinheit kann diese Fehlerursache ausschließen.

Umrüstung von CNC-Schleifmaschinen

Auch ältere CNC-Schleifmaschinen bergen oft ein größeres Optimierungspotential hinsichtlich der Effizienz und Wirtschaftlichkeit. Um dieses Verbesserungspotential und damit die maximal mögliche Produktivität einer Schleifmaschine (Taktzeit, Bauteilqualität, Werkzeugstandzeit) voll auszuschöpfen müssen die Betriebs- und Bearbeitungsbedingungen, sowie die Werkstückeigenschaften an der CNC-Schleifmaschine genau analysiert werden. Als Folge der aufgedeckten Schwachstellen kann eine konkrete Umrüstung der CNC-Schleifmaschine geplant und durchgeführt werden. Die Grindaix GmbH hat bereits viele CNC-Schleifmaschinen analysiert und deren KSS-Zuführsysteme erfolgreich optimiert. Gerne beraten wir Sie unverbindlich zu diesem Thema und erstellen Ihnen ein individuelles Angebot. Mehr zum Thema „Umrüstung von CNC-Schleifmaschinen“ finden Sie hier.

Mess- und Kontrollsysteme für CNC-Schleifmaschinen

Bei der großen Vielfalt von Einflussgrößen auf den Schleifprozess, fällt es oft schwer den Überblick zu behalten. Außerdem lässt sich der aktuelle Betriebszustand innerhalb der Kühlschmierstoffversorgung nicht einfach augenscheinlich ermitteln. Die Mess- und Kontrollsysteme der Grindaix GmbH erleichtern Ihren Umgang mit der Kühlschmierstoffanlage erheblich. Von der laufenden Prozessdatenprotokollierung (Coolant Data Logger), über Hilfsmittel zur punktgenauen Düsenausrichtung (Coolant Pointer), bis hin zur vollständigen, maschinenabhängigen KSS-Aggregatsteuerung (Coolant Controller) führen wir spezielle und dabei leicht bedienbare Mess- und Kontrollsysteme. Mehr Informationen zum Thema „Mess- und Kontrollsysteme“ finden Sie hier.

Zusammenfassung

CNC-Schleifmaschinen sind hochtechnisierte Werkzeugmaschinen, die ein großes Leistungsspektrum besitzen. Viele CNC-Schleifmaschinen arbeiten dabei oftmals nicht im optimalen Arbeitsbereich, d.h. die Maschinen verbrauchen oft unnötigerweise zu viel Energie oder Kühlschmierstoff, verursachen dadurch zu hohe Taktzeiten oder es tritt (un-) regelmäßig Schleifbrand am geschliffenen Bauteil auf. Die meisten Probleme lassen sich mit einfachen Korrekturen beheben und so die Wirtschaftlichkeit der CNC-Schleifmaschine deutlich steigern. Die Grindaix GmbH ist spezialisiert auf die Behebung von Fehlern im Schleifprozess. Sprechen Sie uns an, wenn auch Sie die volle Leistungsfähigkeit Ihrer Schleifmaschine ausnutzen wollen! Sie haben vielleicht keinen Schleifbrand? Vielleicht Schleifen Sie dann zu langsam. Finden Sie es gemeinsam mit unseren Spezialisten heraus. Wir freuen uns auf Ihre Herausforderungen.

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleifscheiben

Die Schleifscheibe ist das Werkzeug innerhalb der Schleifmaschine. Wie eine Schleifscheibe aufgebaut ist, wie sie funktioniert und worauf bei Auswahl und Eigenschaften von Schleifscheiben geachtet werden muss, lesen Sie hier.

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Schleifbrandprobleme lösen

Ein Schelfibrandproblem lösen? Das ist leichter gesagt als getan! Wir haben einige Lösungsstrategien erarbeiten und in unserem Magazinbeitrag zum Thema "Schleifbrandprobleme lösen" für Sie zusammengefasst.

Fehler beim Schleifen

Das Schleifen ist zwar ein weit verbreitetes Fertigungsverfahren, ist aber dennoch komplex und birgt an vielen Stellen das Risiko, Fehler zu begehen. Diese wirken sich in allen Fällen auf Effizienz und die Bauteilqualität aus. Worauf im Detail geachtet werden muss und was tatsächlich die häufigsten Fehler beim Schleifen sind, lesen sie hier.