Schleifscheiben – Hochleistungs-Werkzeuge für das Schleifen

Eine Schleifscheibe ist ein hochspezialisiertes Werkzeug, das meist zur Anwendung in Schleifmaschinen und dort zur präzisen Hart-Fein-Bearbeitung von metallischen Werkstoffen vorgesehen ist. Um die hohen Fertigungstoleranzen beim Schleifen einhalten zu können und wirtschaftliche Bearbeitungszeiten zu erreichen, haben sich Schleifscheiben zu einem Hochleistungswerkzeug entwickelt.

Aufbau und Materialen von Schleifscheiben

Schleifscheiben sind rotationssymmetrische Werkzeuge, die in der Regel über eine zentrische Aufnahme mit der Antriebsspindel einer Werkzeugmaschine kraftschlüssig mit dieser verbunden werden. Eine Schleifscheibe besteht aus einer Bindung und den in der Bindung gehaltenen Schleifkörnern. Die Schleifkörner machen eine Schleifscheibe erst schnittfähig, da Schleifkörner im Eingriff splittrig brechen und so immer neue schnittfähige, scharfe Kanten bilden. Die eingesetzten Schleifkörner unterscheidet man üblicherweise entsprechend der Schnitteigenschaften oder Ihrer Härte. Sie lassen sich wie folgt kategorisieren:

Einteilung der Schleifmittel nach bearbeitbaren Werkstoffen:

Zur Anwendung bei langspanenden, zähen Werkstoffen und insbesondere gut geeignet für Stahl.

A Korund

B kubisches Bornitrid (cBN)

Zur Anwendung bei kurzspanenden, spröden Werkstoffen, z.B. für Glas, Keramik, Hartmetall (HM), Grauguss (GG)

C Siliziumkarbid (SiC)

D Diamant

Einteilung der Schleifmittel nach ihrer Härte:

Konventionelle Schleifmittel („Conventional Abrasives“)

A Korund

C Siliziumkarbid (SiC)

Hochharten Schleifmittel („Superabrasives“)

B kubisches Bornitrid (cBN)

D Diamant

Man unterscheidet natürliche Schleifmittel (z.B. Quarz oder Korund) von synthetischen Schleifmitteln wie Siliziumkarbid (SiC), kubisches Bornitrid (cBN) oder synthetisch hergestellter Diamant. Die Einsatzeigenschaften von Schleifscheiben können bei der Herstellung durch Zugabe bestimmter Hilfsstoffe konkret eingestellt und so auf den jeweiligen Anwendungszweck abgestimmt werden. Dazu werden bestimmte Füll- und Zusatzstoffe zugegeben, die z.B. die Hitzebeständigkeit, Zähigkeit oder Festigkeit beeinflussen können. Besonders wichtig ist schon bei der Fertigung der Schleifscheibe die Genauigkeit. Besonders der Rundlauf einer Schleifscheibe muss einwandfrei sein, damit keine ungewollten Vibrationen den späteren Fertigungsprozess beeinflussen.

Anforderungen an Schleifscheiben

Nicht zu Unrecht werden an Schleifscheiben, bzw. das gesamte Fertigungsverfahren Schleifen, hohe Anforderungen gestellt. Wird ein Bauteil geschliffen, hat es bereits den größten Teil der erforderlichen Bearbeitungsschritte durchlaufen. Somit ist der Schaden bei Auftreten von Schleifbrand oder Nichteinhalten der Toleranzen besonders groß. Entsprechend wichtig ist es Schleifbrand zu vermeiden, wobei der schleifbrandfreie Prozess auch mit einer entsprechenden Bearbeitungsgeschwindigkeit ablaufen muss, um wirtschaftlich zu sein. Die Schleifscheibe liefert zur Einhaltung dieser Anforderungen an den Schleifprozess einen erheblichen Anteil. Die wesentlichen Anforderungen an Schleifscheiben lassen sich wie folgt zusammenfassen:

Standzeit

Eine Schleifscheibe ist ein teures Verschleißteil innerhalb der Werkzeugmaschine. Daher wird ein besonderes Maß an die Standzeit der Schleifscheibe verlangt, damit die Scheibe nicht häufig ausgetauscht werden muss. Großen Einfluss auf die Standzeit hat das Abrichten, das immer dann angewendet wird, wenn die Schleifscheibe die vorgegebene Form bzw. Schnittfähigkeit nicht mehr aufweist. Beim Abrichten wird ein Teil der Schleifbelages entfernt um Verschmutzungen zu beseitigen oder stumpfe Schleifkörner durch Bruch wieder schnitt- und damit einsatzfähig zu machen. Häufiges Abrichten führt daher zu einem erhöhten Verschleiß der Schleifscheibe und unerwünschten Nebenzeiten, da während des Abrichtens nicht geschliffen werden kann.

Schnittfähigkeit

Durch die aus der Schleifscheibenbindung hervorstehenden Schleifkörner erhält eine Schleifscheibe Ihre Schnittfähigkeit. Durch Kontakt mit dem Werkstoff beim Schleifen werden diese schnittfähigen Schleifkörner allerdings verschlissen, die Schnittfähigkeit der Schleifscheibe nimmt folglich ab. Je länger eine Schleifscheibe die geforderte Schnittfähigkeit im Schleifprozess beibehalten kann, umso besser für die Wirtschaftlichkeit des Prozesses. Die Schnittfähigkeit einer Schleifscheibe kann durch die Auswahl des Kornwerkstoffs sowie die verwendete Bindungsart beeinflusst werden, wenn diese dann eine sogenannte Selbstschärfung der Schleifscheibe erreichen kann. Eine Wiederherstellung der Schnittfähigkeit kann aber auch durch Abrichten, allerdings mit den oben genannten Nachteilen erfolgen.

Anwendbarkeit

Die verwendete Schleifscheibe muss für den zu bearbeitenden Werkstoff geeignet sein. Dabei sind grundsätzliche Vorüberlegungen in Bezug auf die vorliegende Bindung, aber auch das verwendete Schleifmittel der Schleifscheibe, die Rundlaufgenauigkeit, die zu erzielende Schleifqualität (Schleifkornkonzentration, mittlere Schleifkorngröße, …) zu treffen. Die Schleifscheibenhersteller geben in aller Regel an, welche Schleifscheibe für welchen Bearbeitungsfall am besten geeignet ist.

Montierbarkeit

Die gewählte Schleifscheibe muss zudem von den Abmaßen und von den vorgesehenen Anschlussmaßen zur Maschinenbefestigung in der Werkzeugmaschine passen. Auch müssen zusätzliche Elemente wie Kühlschmierstoff-Düsen angebracht werden können, ohne mit der Schleifscheibe zu kollidieren. Hier ist insbesondere auf den benötigten Bewegungsfreiraum von Beladeeinrichtungen oder sonstigen Vorrichtungen im Maschinenraum zu achten.

Aufgaben der Schleifscheibenbindung

Die Aufgabe einer Schleifscheibenbindung klingt zunächst recht trivial. Die Bindung der Schleifscheibe hat die Aufgabe, die Schleifscheibe in Ihrer Form und die Schleifkörner in der Gefügestruktur der Schleifscheibe zu halten. Doch die Aufgaben der Bindung gehen weit hierüber hinaus.

- Fixierung der Schleifkörner in der Bindungsmatrix der Schleifscheibe, jedoch nur solange die Schneiden eines Korns schnittfähig sind.

- Ablösung des Schleifkorns aus der Bindungsmatrix der Schleifscheibe, sobald die Schneiden eines Korns stumpf sind. Man spricht hier vom sog. Selbstschärfeffekt.

- Gewährleistung eines ausreichenden Eigenverschleißes. Dies dient zur Erhaltung des erforderlichen Kornüberstandes.

- Schutz gegen abrasive Beanspruchung zur Gewährleistung hoher Profiltreue der Schleifscheibe.

- Ableitung von Wärme zur Vermeidung von Kornschädigungen.

- Gute Profileigenschaft zur Vermeidung unnötiger Nebenzeiten (insb. Abrichten).

Gängige Bindungen für Schleifscheiben bestehen aus Keramik, Kunststoffen oder Metall.

Von der verwendeten Bindungsart hängt auch die Eignung der Schleifscheibe für den zu bearbeitenden Werkstoff ab. Anhand der Bindung kann man folgende Einteilung entsprechend der Werkstoffeignung treffen:

Galvanische Bindungen

Schleifscheiben mit galvanischer Bindung sind i.d.R. geeignet zum Schleifen von Stahl, Hartmetallen, Ferrit, CFK, GFK, Kunstharz, Keramiken, Halbleiter-Werkstoffe, Quarzglas, Graphit, Kunst- und Naturstein, Gips, Gummi, Lebensmittel.

Sintermetall

Schleifscheiben mit Sintermetallbindung sind i.d.R. geeignet zum Schleifen von Glas, Keramiken, Halbleiter-Werkstoffen, Silizium, Edelsteine, Quarze, Beton, Kunst- und Naturstein, Grauguss, Karbidbildner, Hartmetalle, Hartferrite.

Kunststoff

Schleifscheiben mit Kunststoffbindung sind i.d.R geeignet zum Schleifen von Hartmetallen, Keramiken, Glas, Quarzen, Karbidbildnern, Stahl und Stelliten.

Keramik

Legierte und unlegierte Stähle, Schnellarbeitsstähle, Gusswerkstoffe, Ni-Basislegierungen, Nichteisen-Metalle, Sintermetalle, Polykristallinem Diamant (PKD).

(Schleifscheibe: Freundliche Leihgabe der Fa. Theleico)

Verwendung und Verfahren

Schleifscheiben kommen bei nahezu allen Schleifverfahren zum Einsatz. Da eine große Vielfalt von Schleifverfahren auf Werkzeugmaschinen angewendet werden, sind diverse Schleifscheibengeometrien von verschiedensten Herstellern erhältlich. Von der gängigen Schleifscheibe für das Außenrund-Schleifen, über Trennscheiben für den Gebrauch auf handgeführten Maschinen bis hin zu Topfschleifscheiben sind nahezu alle Schleifscheibenformen erhältlich.

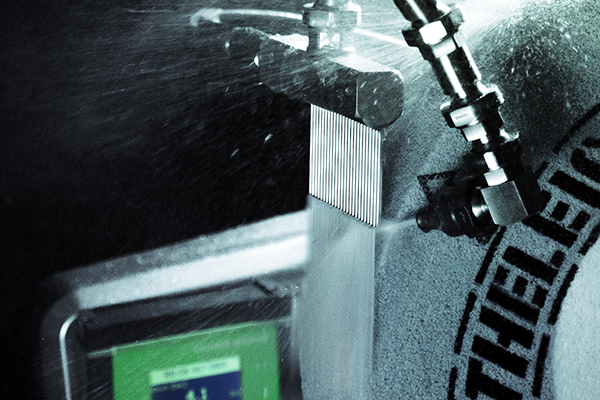

Wechselwirkungen von Schleifscheibe und Kühlschmierstoff

Innerhalb der Werkzeugmaschine hängt die Funktion, die Standzeit und Zuverlässigkeit der Schleifscheibe und des gesamten Prozesses von vielen verschiedenen Faktoren und deren Wechselwirkungen ab. Die Wechselwirkungen zwischen Bauteil, Schleifscheibe und dem Kühlschmierstoff sollen an dieser Stelle näher beleuchtet werden, denn durch den zielgerichteten und genauen Einsatz von Kühlschmierstoff kann ein Maximum an Produktivität für die Schleifscheibe und damit die Schleifmaschine erreicht werden:

Thermische Einflüsse

Beim Schleifen entsteht durch die Reibung eine große Menge an Wärmeenergie. Etwa 92% der Prozessenergie liegen als Reibungswärme vor und müssen abtransportiert werden. Sonst können unerwünschte Schädigungen des Bauteils (z.B. Schleifbrand) entstehen, was zu teurem Bauteilausschuss führt. Außerdem ist durch zu hohe thermische Beanspruchung eine Schädigung der Schleifscheibe (Schleifkörner oder Bindung) wahrscheinlich, was zu verfrühtem Werkzeugversagen und damit höheren Verschleißkosten führt. Beide Probleme gilt es zu vermeiden, um die Produktivität des Schleifprozesses zu maximieren.

Temperaturen und Kühlschmierstoffzuführung

Um die Temperatur aus der Bearbeitungszone abzuführen, wird Kühlschmierstoff eingesetzt. Besonders wichtig ist hierbei eine zielgerichtete und bedarfsgerechte Zuführung von Kühlschmierstoff in die Bearbeitungszone um eine besonders effiziente und funktionale Kühlung zu erhalten. Bei der Verwendung von zu viel Kühlschmierstoff entsteht ein hoher Flüssigkeitsdruck zwischen Schleifwerkzeug und Bauteil, dem umgangssprachlich sogenannten „Aquaplaning-Effekt“ kommen, der die Rundheit des Bauteils negativ beeinflussen kann. Kommt dagegen zu wenig Kühlschmierstoff in die Bearbeitungszone, kann die Prozesswärme nur unzureichend abgeführt werden.

Die durch die Reibung beim Schleifen entstandene Wärmeenergie kann zu thermischen Schädigungen des Bauteils führen, wenn Sie nicht mit dem Span oder dem Kühlschmierstoff, sondern über die Bauteilrandzone abgeführt wird. Die auftretenden Temperaturen sind dabei oftmals so hoch, dass an geschliffenen Bauteilen Schleifbrand auftritt. Schleifbrand ist eine thermische Randzonenschädigung des Bauteils, die die spätere Funktion des Bauteils stark negativ beeinflusst und somit zum Ausschuss des Bauteils führen kann. Das Kostet Geld und Zeit und sollte daher unter allen Umständen vermieden werden. Ein optimales Zusammenspiel zwischen der Schleifscheibe, ihrer Umfangsgeschwindigkeit und der Austrittsgeschwindigkeit des Kühlschmierstoffs aus der Düse sind wesentliche Faktoren für eine ausreichende Kühlung der Bearbeitungsaufgabe. Die korrekte Einstellung dieser Parameter kann mit geeignete Mess- und Kontrollsystemen genau abgestimmt und überwacht werden. Hierzu eignen sich z.B. der Coolant-Pointer, sowie das Coolant-Display von Grindaix.

Zusammenfassung

Die einwandfreie, wirtschaftliche und zuverlässige Funktion einer Schleifscheibe hängt von verschiedensten Faktoren ab. Zunächst spielen grundsätzliche Anforderungen und die richtige Schleifscheibenauswahl eine Rolle bei der korrekten Einrichtung der Bearbeitungsaufgabe „Schleifen“. Um den Prozess optimal abzustimmen und zu maximaler Wirtschaftlichkeit zu trimmen, sind verschiedenste Parameter relevant. Um diese Parameter korrekt zu bestimmen, ist bei diesem anspruchsvollen Prozess kein einfaches Ausprobieren in Form eines „trial and error“- Vorgehens effizient und oftmals nicht zielführend. Eine korrekte Abstimmung kann nur mit entsprechendem Erfahrungswissen und unter Beachtung vieler wichtiger Abhängigkeiten und Zusammenhänge Erfolg bringend durchgeführt werden.

Als erfahrener Kühlschmierstoffsystem-Dienstleister steht Ihnen die Grindaix GmbH bei dieser Optimierung oder Problembehandlung Ihrer Schleifaufgabe mit viel Know-how und professionellem fertigungstechnischen Sachverstand zur Seite. Bereits mehrere tausend schleifbrandanfällige Prozesse konnten wir optimieren und so die Taktzeit des Herstellungsverfahrens für unsere Kunden bei gleichzeitiger Schleifbrandvermeidung deutlich senken. Damit konnte die Wirtschaftlichkeit gesteigert werden.

Die Produkte der Grindaix GmbH gestalten Ihnen den Umgang mit Ihrem Kühlschmierstoffsystem effizienter, robuster und vorhersagbar. Hierzu halten wir ein umfangreiches Angebot an Kühlschmierstoffdüsen sowie Mess- und Kontrollsystemen für Sie bereit.

Nehmen Sie gerne Kontakt mit uns auf – Wir freuen uns auf Ihre Anfrage!

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Fehler beim Schleifen

Das Schleifen ist zwar ein weit verbreitetes Fertigungsverfahren, ist aber dennoch komplex und birgt an vielen Stellen das Risiko, Fehler zu begehen. Diese wirken sich in allen Fällen auf Effizienz und die Bauteilqualität aus.

Schleifbrand

Thermische Randzonenschädigung durch Gefügeänderung – gemeinhin als Schleifbrand bekannt. Wir erläutern den werkstofftechnischen Hintergrund und geben erste Ansätze für die Schleifbrandvermeidung.

KSS-Versorgung

Das Schleifprozesse mit KSS versorgt werden müssen, ist leicht nachvollziehbar. Doch welche Aufgaben übernimmt der Kühlschmierstoff eigentlich genau und worin liegen die Herausforderungen bei der Kühlschmierstoffversorgung?

KSS-Filtration

Die Verwendung von Kühlschmierstoffen bedingt auch immer den Betrieb einer anforderungsgerechten Filtrationsanlage, denn der Einfluss der Reinheit des Kühlschmierstoffes ist erheblich. Daher haben wir zusammengetragen, worauf es bei der KSS-Filtration ankommt.