Energieeinsparungen beim Schleifen

Seit dem Jahr 2022 ist das Thema Energiesparen aufgrund der Energiekrise in den Vordergrund getreten. Die Unternehmen müssen ihren ökologischen Fußabdruck kritisch hinterfragen, da der Druck von Seiten der Regierung erhöht wurde. Im Klimaschutzgesetz § 3 Absatz 1 hat die Regierung festgelegt, dass bis 2030 die Treibhausgasemissionen um mindestens 65 % reduziert werden sollen. Dafür werden die Firmen zur Verantwortung gezogen. Sie haben von der Regierung Vorgaben erhalten die jährlichen Minderungsziele von Jahresemissionsmengen zu erfüllen. Neben der Energiewirtschaft, dem Verkehr, der Gebäude und der Landwirtschaft ist zwangsläufig auch die Industrie betroffen.

Da in Deutschland die Industrie ungefähr 25 % des gesamten Endenergieverbrauches ausmacht, müssen Unternehmen prüfen, ob es (realistische) Möglichkeiten gibt, die Emissionen zu reduzieren. Genauso rückt im Bereich der Fertigung durch spanende Verfahren (z.B. Schleifverfahren) das Bewusstsein für Energiesparen weiter in den Vordergrund. Gibt es Einsparpotenziale beim Schleifen, um den Energieverbrauch zu senken - ohne Qualität und Produktivität zu reduzieren?

Der Energieverbrauch von Schleifmaschinen

Bei vielen Firmen aus dem Bereich der spanenden Fertigung gehören unter anderem Schleifmaschinen zu den Produktionsmaschinen. Die in Deutschland installierten spanenden Werkzeugmaschinen machen nach Angaben der Onlinezeitschrift Blechnet, einen Anteil von 10 bis 15 % des Gesamtstromverbrauches aus. Setzt man diese Zahl dann in den Kontext der Firmen, wird ersichtlich, dass eine Maschine sogar einen Anteil von bis zu 60 % des Stromverbrauches eines Unternehmens ausmachen kann. Dabei ist der Energieverbrauch innerhalb der Nutzungsphase einer Werkzeugmaschine ungefähr genauso hoch wie die 20 % der Kosten, die für den Lebenszyklus der Maschine gebraucht werden, so beschreibt es die Onlinezeitschrift Blechnet. Dabei setzt sich der gesamte Verbrauch der Maschine aus einzelnen Komponenten zusammen, wie der Pumpe, der Spindel und der KSS-Zufuhrtechnik.

Diese Zahlen, die oben genannt wurden, sind eher allgemein gehalten und sollten nicht auf alle Schleifmaschinen in den Unternehmen bezogen werden. Hier ist eins wichtig: Individualität. Damit das Einsparpotenzial einer Schleifmaschine entdeckt und entfaltet werden kann, bedarf es einer individuellen Betrachtung.

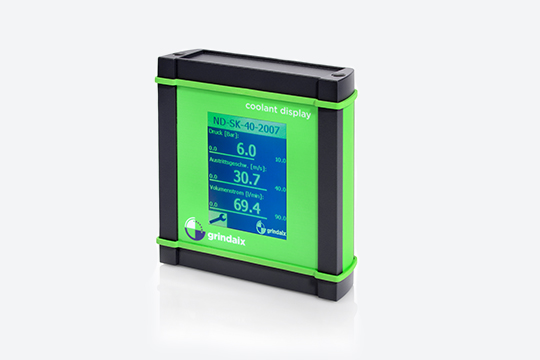

Es ergibt Sinn, sich einen Überblick zu verschaffen, wie viel Energie die eigene Maschine verbraucht und wie viel Energiebedraf wirklich nötig ist. Mit diesen Daten kann der Energieverbrauch optimiert werden. Durch die Optimierung der KSS-Zufuhr können die Energiekosten der Maschine gesenkt werden.

Den Energieverbrauch beim Schleifen reduzieren

Wird bei einer Schleifmaschine ein zu hoher Energieverbrauch festgestellt, ergibt in vielen Fällen eine Optimierung der Maschine Sinn, um in Zukunft Energie zu sparen. Wichtig bei alle dem ist es zu beachten, dass eine CO2-optimierte Auslegung des Schleifprozesses die Funktion des produzieren Bauteils im Einsatz berücksichtigen muss.

Die Optimierungen dürfen die Produktivität und die Bauteilqualität nicht negativ beeinflussen (z.B. Oberflächengüten und Schleifbrand, wegen einer unzureichenden KSS-Versorgung). Zusätzlich müssen auch die vor- und nachgelagerten Produktionsschritte betrachtet werden, damit der Takt der Fertigung nicht beeinträchtigt wird. Um eine Verbesserung der Energieeffizienz zu erreichen, ist eine perfekte Abstimmung von Maschine, Werkstück, Schleifscheibe, Abrichtwerkzeug, Abrichtspindel und dem Kühlmedium wichtig. Dabei soll vor allem die Stand- und Taktzeit der Schleifmaschinen angepasst und optimiert werden. Vor allem die Langlebigkeit der Maschinen ist der Schlüssel zur ressourcenschonenden Produktion.

Eine weitere Möglichkeit zur Reduzierung des Energieverbrauchs, ist die Verwendung von hydraulischen Antrieben bei der Pumpe. Dabei wird die Pumpe bei gleichbleibendem Ölvolumen ein konstanter Ausgangsdruck „aufgezwungen“ und diese dabei nur teilweise in Bewegung gesetzt. Dadurch ist weniger Energie erforderlich, als die Pumpe zur Verfügung stellt. Die Leistung der Pumpe wird also funktions- und lastorientiert reduziert.

Der Energiebedarf einer Schleifmaschine hängt im Wesentlichen von der Umfangsgeschwindigkeit ab. Die Umfangsgeschwindigkeit ist wiederum abhängig von weiteren Prozessvorgaben (Schleifscheibe, Werkstoff des Bauteils, Qualitätsanforderungen etc.), der zur Fertigung des Bauteiles verwendet werden. Viel Energie wird auch bei der KSS-Zufuhr und -aufbereitung benötigt. Die Verarbeitung von KSS verbraucht bis zu 55 % der Gesamtenergie. In einigen Untersuchungen kamen die Forscher zum Ergebnis, dass fünf bis 55 % des Gesamtenergieverbrauches im Betrieb auf die KSS-Pumpen fallen. Dabei sind Hochdruckpumpe die Hauptverbraucher. Infolge der Anpassung des durch die Pumpe bereitgestellten KSS-Volumenstroms, ist eine deutliche Reduzierung der Energie möglich. Auch der Einsatz von Servomotoren und rückspeisefähiger Antriebe kann eine Möglichkeit sein, den Energieverbrauch der Maschine zu senken. Ein paar Unternehmen konnten bereits erste Erfolge erzielen, indem sie solche Maßnahmen anwendeten. Die Energieeffizienz von Werkzeugmaschinen konnten bis zu 45 % gesenkt und die Betriebskosten damit um 10 % pro Jahr gesenkt werden. Da das Spektrum an energieeffizienten Produkten, Techniken und Lösungen zunimmt, könnten in der Zukunft nach Angaben der Blechnet, Einsparungen von bis zu 75 % der Gesamtenergie ermöglicht werden.

Energie und Ressourcen sparen mit KSS-Düsen von der Grindaix

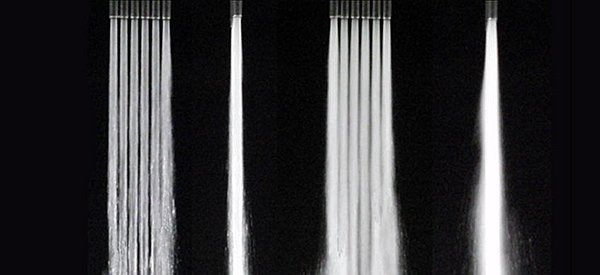

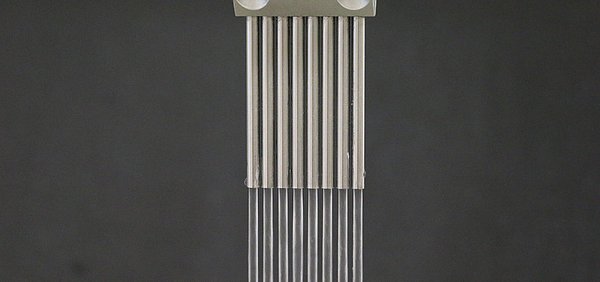

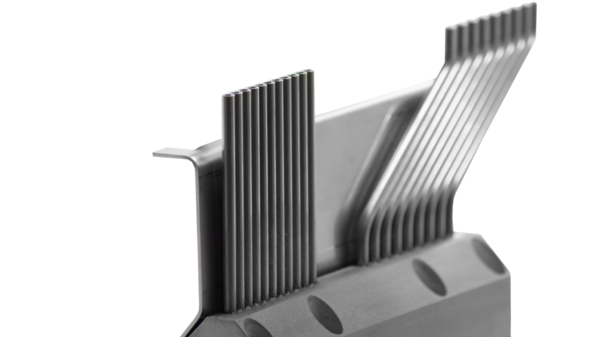

Es gibt viele Möglichkeiten beim Schleifen die Ressourcen zu schonen, ohne dabei die Produktion zu unterbrechen oder zu reduzieren. Ein Ansatz ist hierbei die bedarfsgerechte KSS-Versorgung. Mit den speziell für den Kunden und den Prozess ausgelegten Grindaix-KSS-Düsen werden die Maschinen auf das Optimum im Verbrauch der KSS-Zufuhr ausgelegt. So verwenden sie nur so viel Kühlschmierstoff wie nötig ist, um die geforderte Qualität und Produktivität zu erreichen. Durch die individuelle Anpassung der Düsen an die Schleifmaschine und den jeweiligen Schleifprozess wird der KSS an die richtige Stelle gebracht. Die Maschine produziert dadurch weiterhin Werkstücke mit einer hohen und häufig besseren Qualität – ohne Unmengen an Kühlschmierstoff zu verbrauchen. Mittels des reduzierten KSS-Verbrauches werden sowohl die Pumpen als auch die KSS-Aufbereitung weniger genutzt – wodurch der Energieverbrauch i.d.R. deutlich reduziert wird. Unsere KSS-Düsen werden für den jeweiligen Schleifprozess konzipiert und gewährleisten eine zuverlässige Fertigung bei gleichzeitiger Reduzierung des KSS-Verbrauchs.

Fazit

Die Energiekrise und die Umweltvorgaben der Regierung fordern von den Unternehmen ein Umdenken beim Energieverbrauch. Das Bewusstsein für Nachhaltigkeit ist nicht erst seit der Energiekrise in den Fokus gerutscht, sondern wurde dadurch nur verstärkt. Da die Fertigungsindustrien ein wesentlicher Bestandteil der deutschen Wirtschaft sind, kommen sie nicht mehr darum herum sich mit diesem Thema auseinanderzusetzen. Es müssen also Lösungen her, wie z.B. eine Schleifmaschine, die ihre Arbeit qualitativ gleichwertig durchführt und trotzdem weniger Energie verwendet. Es bleibt abzuwarten, welche neuen Entwicklungen/Innovationen auf dem Markt entstehen werden und inwiefern diese den Schleifprozess verändern.

Fast jeder Schleifprozess bietet Energieeinsparpotenziale: Von der Einstellung der Pumpen, über die Prozessparameter bis hin zur KSS-Zufuhr. Meistens ergibt es Sinn, bei der KSS-Zufuhr anzufangen und die Pumpen erst anschließend zu betrachten. Bei der richtigen Auslegung können Sie den Energieverbrauch erheblich senken und die Produktivität gleichzeitig steigern. Gerne beraten wir - von der Grindaix GmbH – Sie bei der Auslegung Ihrer KSS-Zufuhr.

Sie sind neugierig geworden und würden gerne ein Gespräch mit uns führen? Melden Sie sich einfach unter +49 (0)2273-95373 0 oder schreiben Sie eine Mail an info@grindaix.de oder schicken Sie uns eine Nachricht über das Kontaktformular. Wir beraten Sie gerne.

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Ressourcensparende KSS-Zufuhr

Bestimmung von Seiten der Regierung sorgen dafür, dass Unternehmen

mehr Wert auf ihren ökologischen Fußabdruck legen.

Kann also gleichzeitig Ressourcen gespart und die Produktion

optimiert werden? Hier erfahren Sie mehr darüber wie dies möglich ist.

Minimalmengenschmier.

Alles Wissenswerte zur Minimalmengenschmierung auf einen Blick. Zudem haben wir noch einen bespielhaften Vergleich zwischen MMS und konventionellen Kühlschmierstrategien für Sie vorbereitet.

Ganzheitliche Prozessauslegung und -optimierung

Der Wandel in der Automobilindustrie und die angestrebte Reduktion von CO2-Emissionen, z. B. in der Luftfahrt, stellen die Schleiftechnik vor neue Herausforderungen. Die Zerspanung dünnwandiger Leichtbauteile sowie die Bearbeitung hochwarmfester Werkstoffe gewinnen an Bedeutung.