Ganzheitliche Prozessauslegung und -optimierung

Der Wandel in der Automobilindustrie und die angestrebte Reduktion von CO2-Emissionen, z. B. in der Luftfahrt, stellen die Schleiftechnik vor neue Herausforderungen [BERG19]. Neben der Feinbearbeitung gehärteter Stahlbauteile für Verbrennungsmotoren in hohen Stückzahlen gewinnt z. B. die Zerspanung dünnwandiger Leichtbauteile sowie die Bearbeitung hochwarmfester Werkstoffe an Bedeutung. Die für deren Zerspanung benötigten Werkzeuge, z. B. Fräser aus verschleißbeständigem Hartmetall, werden ebenfalls durch Schleifen hergestellt [WIRT18].

Dies erschließt neue Anwendungsfelder, in denen die prinzipbedingten Vorteile des Spitzenlosschleifens genutzt werden können.

Beispielsweise wird beim Spitzenlosschleifen durch den Linienkontakt des Werkstücks zu Auflageschiene und Regelscheibe eine Durchbiegung dünn-wandiger oder biegeschlanker Leichtbauteile vermieden und so deren produktive Bearbeitung mit hohen Zerspanraten ermöglicht.Fräserrohlinge werden ohne aufwendige Spann- und Handlingsysteme durch die Dreipunktlagerung im Schleifspalt positioniert und hochpräzise bearbeitet, da der durchmesserbezogene Fehler beim Spitzenlosschleifen nur halb so groß wie beim Schleifen zwischen Spitzen ist.

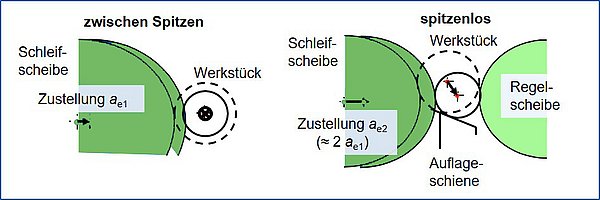

Wie in Abbildung 1 dargestellt, ist die Zustellung beim Spitzenlosschleifen doppelt so groß wie beim Schleifen zwischen Spitzen, um die identische Durchmesseränderung zu realisieren. [KLOC17]

Die Kreisformabweichung beim Spitzenlosschleifen

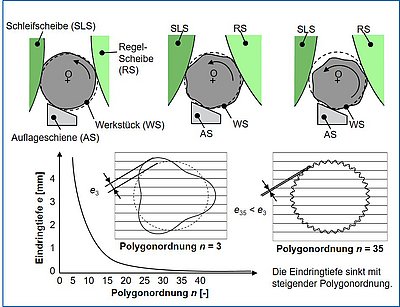

Da infolge der Dreipunktlagerung das Werkstück auf seiner Umfangsfläche gleichzeitig gelagert und bearbeitet wird, tritt jedoch eine kontinuierliche Verlagerung des Werkstückmittelpunkts auf. Dies führt dazu, dass die Eindringtiefe e der Schleifscheibe variiert und spitzenlos geschliffene Bauteile eine Polygonform aufweisen, die von der idealen Kreisform abweicht.

Die Generierung der Kreisformabweichung und der vorliegenden Polygonordnung n beim Spitzenlosschleifen wird durch die geometrische Anordnung im Schleifspalt, d. h. durch die Position von Auflageschiene, Schleifscheibe und Regelscheibe in Abhängigkeit von dem Schleifscheiben-, dem Werkstück- und dem Regelscheibendurchmesser bestimmt. Dabei werden hohe Polygonordnungen n angestrebt, die aufgrund der geringeren Eingriffstiefe e der Schleifscheibe geringere Kreisformabweichungen fkgenerieren, wie in Abbildung 2 dargestellt.

Ungünstige Einstellgrößen führen dazu, dass die Kreisformabweichung fk mit jeder Werkstückumdrehung vergrößert wird [REEK67].

Abbildung 2: Generierung der Kreisformabweichung beim Abbildung 3: Schleifspaltgeometrie bei Spitzenlosschleifen

Spitzenlosschleifen

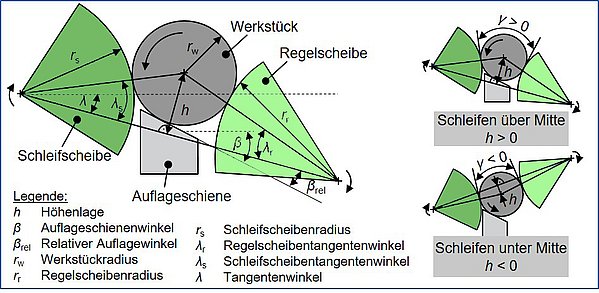

Die Höhenlage h ist der Abstand zwischen der Verbindungsgeraden von Schleif- und Regelscheibe und dem Werkstückmittelpunkt und ist eine der wichtigsten Kenngrößen zur Beschreibung der Schleifspaltgeometrie. In Abbildung 3 ist die Höhenlage h für eine Schleifspaltanordnung mit abgesenkter Regelscheibe dargestellt. Liegt der Werkstückmittelpunkt oberhalb der Verbindungsgeraden, ist die Höhenlage h > 0. In diesem Fall wird von Schleifen über Mitte gesprochen. Beim Schleifen unter Mitte ist die Höhenlage h < 0. Das Werkstück kann zwar nicht nach oben aus dem Schleifspalt springen, sollte es durch die Schleifscheibe zu stark beschleunigt werden, jedoch wird die Prozessstabilität in den meisten Fällen negativ beeinflusst [KLOC17].

Identifikation einer optimierten Schleifspaltgeometrie

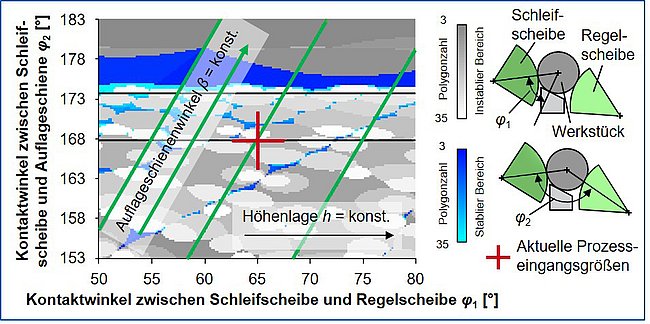

Zur Berechnung einer geeigneten Schleifspaltgeometrie wurde am Werkzeugmaschinenlabor WZL der RWTH Aachen im EU-geförderten Forschungsprojekt CEGRIS ein Softwaretool programmiert [ALTE08]. Dieses wurde durch die Firma Grindaix weiterentwickelt. Im Softwaretool werden der relative Auflagewinkel βrel, der durch die Konstruktion der Auflageschiene vorgegeben ist, der Schleifscheiben- ds, Werkstück- dw und Regelscheibendurchmesser rR sowie die Starthöhenlage hstart als Eingangsgrößen angegeben. Aus den gegebenen Werten werden die Kontaktwinkel zwischen den Berührpunkten zwischen Schleifscheibe und Werkstück sowie Werkstück und Auflageschiene φ1 und der Kontaktwinkel zwischen den Berührpunkten zwischen Schleifscheibe und Werkstück sowie Werkstück und Regelscheibe φ2 berechnet. Für die Kontaktwinkel wird der Stabilitätsindex SI ermittelt. Dieser gibt Auskunft darüber, ob sich ein Polygon einer bestimmten Ordnung während der Bearbeitung aufbaut oder abbaut. Die Software erstellt für die eingegebenen Prozessparameter eine Stabilitätskarte wie in Abbildung 4 dargestellt.

Das rote Fadenkreuz kennzeichnet die Lage der aktuellen Prozessparameter in der Stabilitätskarte. Anhand der Farben in der Stabilitätskarte wird die Polygonordnung n sowie der Stabilitätsindex abgelesen. Angestrebt werden positive Werte für den Stabilitätsindex (stabiler Bereich) mit größtmöglicher Polygonordnung. Sollten die gewählten Eingangsgrößen im instabilen Bereich liegen, wird das Fadenkreuz parallel zu den eingezeichneten grünen Geraden in den stabilen Bereich mit hoher Polygonordnung n verschoben. Die Software berechnet eine neue Höhenlage h, während alle anderen Kenngrößen konstant bleiben. Wird das Fadenkreuz waagerecht und somit parallel zu den schwarzen Linien verschoben, wird ein neuer relativer Auflagewinkel βrel berechnet. Da der relative Auflagewinkel βrel in der Regel konstruktiv vorgegeben ist, erfolgt in der Praxis eine Anpassung der Höhenlage h, um die errechneten geometrischen Kenngrößen zu erreichen.

Weitere Features des Simulationstools umfassen eine Berechnung der Mittelpunktverlagerung des Bauteils bei großen Aufmaßen zur Kompensation der resultierenden Durchmesserabweichung sowie eine Abschätzung der Kräfte im Schleifspalt. Unterstützung bei der Bestimmung einer optimierten Schleifspaltgeometrie bietet das Werkzeugmaschinenlabor WZL der RWTH Aachen als Dienstleistung für industrielle Anwender an.

Prozesskinematik

Beim spitzenlosen Einstechschleifen erfolgt die Zerspanung am Bauteildurchmesser in den meisten Fällen durch die radiale Zustellung der Schleifscheibe in Richtung des Werkstücks. Die Eingriffbahnen der Schleifkörner sind somit vergleichbar mit dem Außenrund-Umfangs-Querschleifen zwischen Spitzen. Die Durchmesseränderung beim spitzenlosen Durchlaufschleifen wird durch die konische Anordnung des Schleifspalts erreicht, durch den das Werkstück in Achsrichtung infolge der geneigten Regelscheibe gefördert wird. Aufgrund der vorliegenden Relativgeschwindigkeit zwischen Werkstück und Schleifscheibe in axialer Richtung ist die Eingriffsituation vergleichbar mit dem Außenrund-Umfangs-Längsschleifen. Zur Realisierung einer optimalen Spanbildung durch die Kornschneiden der Schleifscheibe muss eine definierte Relativgeschwindigkeit zwischen Schleifscheibe und Werkstück sichergestellt werden. Spitzenlosschleifprozesse werden so ausgelegt, dass vergleichbare Spanungsdicken wie beim Rundschleifen vorliegen. Die angestrebten Werte für das Geschwindigkeitsverhältnis zwischen Schleifscheibe und Werkstück liegen aufgrund der Analogie zum Außenrundrundschleifen zwischen Spitzen in einem identischen Bereich bei qs = 60 – 120. Höhere Werte steigern das Schleifbrandrisiko, bei kleineren Werten besteht die Gefahr von Rattermarken. In Abhängigkeit von der eingestellten Schleifscheibenumfangsgeschwindigkeit wird für das gewählte Geschwindigkeitsverhältnis die Werkstückumfangsgeschwindigkeit berechnet [CONR08]. Um diese während der Schleifbearbeitung konstant zu halten, muss die Regelscheibe mit der identischen Umfangsgeschwindigkeit, jedoch aufgrund des größeren Durchmessers mit einer geringeren Drehzahl angetrieben werden. Damit das Werkstück während des Kontakts zur Schleifscheibe nicht beschleunigt wird, müssen die Kontaktverhältnisse zwischen Werkstück und Regelscheibe korrekt eingestellt werden.

Der Kontakt zwischen Werkstück und Regelscheibe

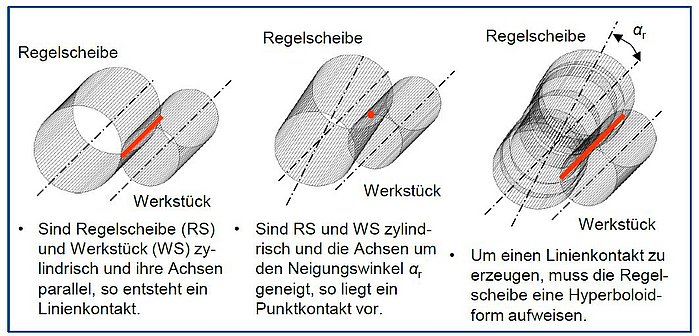

Der Abrichtprozess der Regelscheibe beeinflusst den Reibkontakt zwischen Werkstück und Regelscheibe. Wird der Reibwert zwischen Werkstück und Regelscheibe zu klein, kann das Werkstück durch die Schleifscheibe beschleunigt werden. Der Reibwert zwischen Werkstück und Regelscheibe wird weiterhin durch die Spezifikation der Regelscheibe beeinflusst. Keramisch gebundene Regelscheiben weisen in der Regel einen geringeren Reibwert als kunstharzgebundene Regelscheiben auf [MEYE16]. Sollen größtmögliche Reibwerte erzielt werden, kommen oftmals gummigebundene Regelscheiben zum Einsatz. Eine falsche Versorgung der Kontaktzone mit Kühlschmierstoff kann die Abrollbewegung zwischen Werkstück und Regelscheibe negativ beeinflussen. Damit trotz der Schrägstellung der Regelscheibe zur Realisierung der Axialkraft ein Linienkontakt entlang der gesamten Werkstückbreite vorliegt, muss die Regelscheibe nach dem Abrichten die Form eines Hyperboloiden aufweisen, siehe Abbildung 5 [OTTO14]. Das korrekte Abrichten der Regelscheibe ist somit von höchster Bedeutung für die Prozessstabilität. Auf älteren Maschinen werden noch händisch justierte Abrichtlineale eingesetzt, während bei modernen Spitzenlosschleifmaschinen die Form der Regelscheibe durch einen CNC-gesteuerten Abrichtprozess hergestellt wird.

Prozessdesign und -optimierung

Im Vergleich zum Rundschleifen zwischen Spitzen existieren mehr Einflussgrößen, die berücksichtigt und gezielt eingestellt werden müssen, um die prinzipbedingten Vorteile des Spitzenlosschleifens nutzbar zu machen. Dies erschwert die Prozessauslegung und macht die Optimierung bestehender Prozesse sehr komplex. Nur eine ganzheitliche Betrachtung der Schleifspaltgeometrie, der Prozesskinematik, der Werkzeugspezifikation, der Abrichtprozesse für Schleif- und Regelscheibe sowie der Kühlschmierstoffversorgung führt zu nachhaltigem Erfolg.

Spitzenlosschleifprozesse werden in der Praxis oft durch die Trail-and-Error-Methode ausgelegt und die gefundenen Einstellgrößen oft über Jahre hinweg eingefroren. Um spitzenlose Schleifprozesse wissensbasiert ohne zeit- und kostenintensive Vorversuche auszulegen oder zu optimieren, müssen die Zusammenhänge zwischen den zahlreichen Einstellgrößen beim Spitzenlosschleifen und dem Prozessergebnis bekannt sein.

Die Ursache-Wirkungs-Zusammenhänge zwischen den Prozesseingangsgrößen und den Werkstückeigenschaften beim Spitzenlosschleifen stehen seit den 1960er Jahren im Fokus von Forschungsarbeiten am Werkzeugmaschinenlabor WZL der RWTH Aachen University. Mit diesem langjährigen Erfahrungsschatz werden mit dem Kunden optimierte Sptizenlosschleifstrategien für verschiedenste Anwendungen erarbeitet. Gemeinsam mit der Firma Grindaix, die die Kühlschmierstoffversorgung bestmöglich an die Bearbeitungsaufgabe anpasst und die nötige Sensorausstattung zur messtechnischen Überwachung der Kühlschmierstoffströme bereitstellt, bietet das Werkzeugmaschinenlabor WZL der RWTH Aachen eine ganzheitliche Beratung bei der Neuauslegung und Optimierung von Spitzenlosschleifprozessen. Ganzheitlich optimierte Schleifprozesse sparen Kosten, erhöhen die Produktivität und schonen die Umwelt.

Vertiefungsseminar für den Wissenstransfer

Das Wissen über die technologischen Grundlagen des Spitzenlosschleifens und eine systematische Methodik zur Auslegung und Optimierung von Spitzenlosschleifprozessen wurden für Prozessverantwortliche und Anwender aufbereitet und in einem zweitägigen Seminar zusammengefasst. Das Ziel des Vertiefungsseminars Spitzenlosschleifen am WZL der RWTH Aachen ist die Vermittlung eines grundlegenden Prozessverständnisses und der Erwerb von Problemlösungskompetenz. Das Seminar startet mit einer Schulung der technologischen Grundlagen beim Schleifen mit rotierendem Werkzeug. In Theorie- und Praxisteilen stehen das spitzenlose Einstech- und das Durchlaufschleifen im Fokus. Die Inhalte werden gemeinsam in Fallstudien vertieft. Die Teilnehmer lernen, Prozesse durch quantitative Kennwerte zu beschreiben, zu analysieren und zu bewerten. Mit diesen Werkzeugen werden Schleifprozesse für neue anspruchsvolle Bearbeitungsaufgaben ausgelegt.

Die Grindaix GmbH und das WZL der RWTH Aachen University sind langjährige Kooperationspartner auf dem Themengebiet der Fertigungtechnik.

Quellenangaben

ALTE08: Altermann, G., CEGRIS II Publishable Executive Summary, CORDIS Data-base, 12/2008

CONR08: Conrad, K.; Stoll, S.; Otto, K.: Leitfaden spitzenloses Außenrundschleifen. Leipzig, Schleifring Service Mikrosa, 2008

KLOC17: Klocke, F.: Fertigungsverfahren 2. Schleifen, Honen, Läppen. 5: Springer Vie-weg, 2017

MEYE10: Meyer, B.: Prozesskräfte und Werkstückgeschwindigkeiten beim Spitzenlos-schleifen. Dissertation. RWTH Aachen, 2010

OTTO14: Otto, K.: Spitzenlose Außenrundschleifmaschinen. In: Heisel, U., Klocke, F., Uhlmann, E., Spur, G.: Handbuch Spanen. Carl Hanser Verlag, München, 2014

REEK67: Reeka, D.: Über den Zusammenhang zwischen Schleifspaltgeometrie und Rundheitsfehler beim Spitzenlosen Schleifen. Dissertation RWTH Aachen, 1967

WIRT18: Wirtz, Christian: Zerspanverhalten von WC-Co Hartmetallen. Dissertation. RWTH Aachen, 2018

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

CO2 Emissionen senken

Der Klimawandel, so beschreibt es eine sehr ausführliche Risiko-Recherche der europäischen Finanzinstitutionen, stellt eine beispiellose Herausforderung für die Steuerung globaler sozioökonomischer und auch finanziell agierender Systeme dar.

Vorteile von Coolant Monitoring Systemen

Coolant Monitoring Systeme können durch Sammlung und Auswertung verschiedenster Mess- und Zustandsdaten im KSS-System deutlich zur Steigerung von Zuverlässigkeit und Effizienz beitragen.

Zero Emission Production

Zero Emission Production hilft dabei die Kohlendioxidemissionen nachhaltig zu reduzieren und gleichzeitig die Verfügbarkeit der Produktionsmittel zu erhöhen, sowie die Verschwendung von Betriebsstoffen zu vermeiden.

Magnetisch-induktive Durchflussmessung

Bei der magnetisch-induktiven Durchflussmessung (MID) wird durch die Wechselwirkung zwischen der Strömungsgeschwindigkeit einer Flüssigkeit und einem Magnetfeld eine elektrische Spannung erzeugt. Dieses Prinzip beruht auf dem Faraday’schen Induktionsgesetz.