Häufige Fehler beim Schleifen

Das Schleifen ist ein weit verbreitetes Fertigungsverfahren und schon seit Langem ein fester Bestandteil nahezu jeder großen industriellen Fertigung. Beim Schleifen erhalten die Bauteile (Werkstücke) im wörtlichsten Sinne den „letzten Schliff“, sodass die Schleifbearbeitung einen erheblichen Anteil an der Qualität des fertiggestellten Werkstücks trägt. Beim Schleifen gibt es aber auch viele Fehlerquellen.

Wird ein Bauteil falsch geschliffen kann es z.B. zu Schleifbrand kommen, die thermische Randzonenschädigung des Bauteils. Schleifbrand entsteht immer dann, wenn zu viel Wärme in das Bauteil eingeleitet wird. Mikrorisse und spröde Oberflächen sind häufige Folgen. Die Entstehung von Schleifbrand hängt dabei von verschiedensten Faktoren und ihren Wechselwirkungen ab. Die häufigsten Fehler beim Schleifen sind oft:

Schleifen mit zu hoher Zustellung

Beim Schleifen von Bauteilen (Werkstücken) entsteht verfahrensbedingt sehr viel Wärme, die im Idealfall mit dem Span bzw. dem Kühlschmierstoff (KSS) abgeführt werden sollte. Eine Abfuhr von Wärme in das Bauteil lässt sich allerdings nicht vermeiden. Wenn der Wärmeeintrag in das Bauteil nicht zu groß wird, stellt dies keine Schwierigkeit bei der Fertigung da. Wird allerdings mit einer hohen Zustellung geschliffen, entsteht bei nicht ausreichender Kühlung ein so großer Wärmeeintrag in das Bauteil, dass Schleifbrand auftritt. Auch andere falsch gewählte Prozessparameter können denselben Effekt bei der Bauteilbearbeitung haben. Eine umfassende Analyse bietet das Coolant Audit der Grindaix GmbH, bei dem der Prozess genau unter die Lupe genommen wird.

Sie wollen den Wärmeeintrag beim Schleifen reduzieren? Quaker Houghton bietet Ihnen dafür eine Vielzahl an Produkten. Die Experten von Quaker Houghton beraten Sie gerne.

Schleifen mit falschen und/oder falsch ausgerichteten Düsen

Die Kühlschmierstoffversorgung wird häufig aufgrund Ihres „Klempner-Charakters“ nicht vollständig durchdacht. Eine Fehleinschätzung, da die Kühlschmierstoff-Versorgung einen erheblichen Anteil zur Prozesssicherheit der Bearbeitungsaufgabe beiträgt. Konsequenter Weise können somit zugekniffene Rohre oder ähnliche Konstruktionen keine adäquate Kühlschmierstoff-Versorgung darstellen.

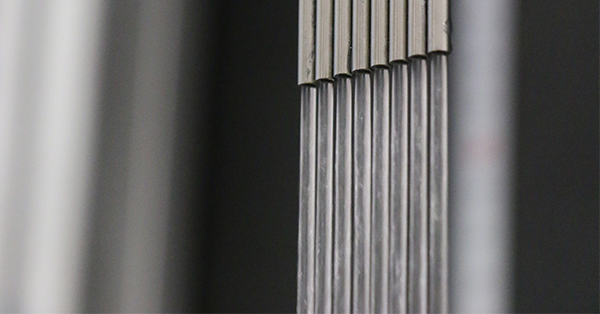

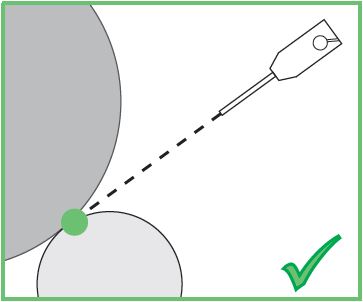

Um Kühlschmierstoff zur Kühlung an die Zerspanstelle zu bringen, empfiehlt sich die Verwendung von Nadeldüsen, da durch die laminare Strömung des Kühlschmierstoffs der Strahl sehr genau auf die Zerspanstelle ausgerichtet werden kann. Außerdem ist die Austrittsgeschwindigkeit genau einstellbar, sodass alle Prozessparameter genau eingestellt werden können. Die optimale Kühlung ist eine Herausforderung.

Um neben der direkten Zuführung von Kühlschmierstoff in die Bearbeitungszone, auch über die Schleifscheibe Kühlschmierstoff zu transportieren, können Kühlschmierstoff-Düsen zum Tränken verwendet werden. Diese Düsen reinigen die freien Porenräume der Schleifscheibe und füllen diese anschließend mit Kühlschmierstoff, ehe die Scheibe wieder in den Eingriff kommt. Der so mitgeführte Kühlschmierstoff gelangt exakt in die Bearbeitungszone und kann dort den Prozess zuverlässig kühlen.

Schleifen mit zu wenig Kühlschmierstoff (KSS)

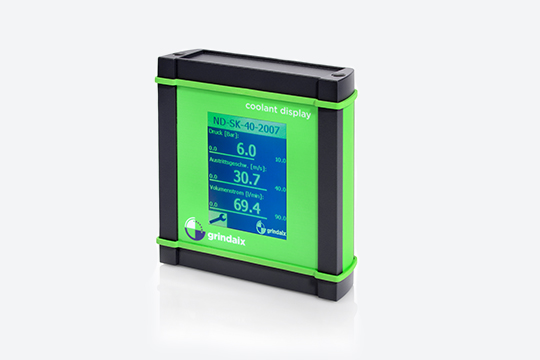

Damit ein Schleifprozess sicher schleifbrandfrei läuft, ist eine Voraussetzung hierfür die ausreichende Versorgung der Bearbeitungszone mit Kühlschmierstoff. Im Kühlschmierstoff wird ein großer Teil der Prozessabwärme gebunden und abtransportiert. Die Kühlung mit Kühlschmierstoff verhindert eine thermische Schädigung von Bauteil (Werkstück) und Werkzeug. Nur anteilig wird die entstandene Wärme vom Bauteil aufgenommen, wodurch das Schleifbrandrisiko signifikant verringert wird. Häufig wird in Werkzeugmaschinen mit großem Kühlschmierstoff-Einsatz versucht, einen schleifbrandfreien Prozess zu realisieren. Gelangt der Kühlschmierstoff allerdings nicht zielgerichtet und mit der richtigen Austrittsgeschwindigkeit an die Zerspanstelle, so gelingt dies meist trotz des massiven Kühlmitteleinsatzes nicht. Eine Unterversorgung mit KSS ist die Folge, sodass die Prozesswärme nicht ausreichend abtransportiert wird. Werden in einem Schleifprozess Grindaix-Düsen für die Kühlschmierstoff-Zuführung verwendet, so kann mit dem Coolant Display jederzeit der genaue Volumenstrom in l/min und die Austrittsgeschwindigkeit des Kühlschmierstoffes aus der Düse überwacht werden. Das schafft Prozesssicherheit.

Zur Schleifbrandvermeidung bedarf es mehr als die passende Düse. In Kombination mit der richtigen Prozessflüssigkeit holen Sie das Beste aus Ihrere Maschine heraus und vermeiden nachhaltig Schleifbrand. Mit uns finden Sie die perfekte Lösung!

Schleifen mit falschen Prozessparametern

Damit der Kühlschmierstoff optimal die Bearbeitungszone erreicht, muss ein genaues Verhältnis zwischen der Drehzahl der Schleifscheibe und der Austrittsgeschwindigkeit des Kühlschmierstoffes aus der Düse eingestellt werden. Ist dieser Betriebspunkt gefunden, läuft die Bearbeitungsaufgabe optimal (mehr dazu unter "Schleifprozess richtig kühlen"). Wird nun jedoch ein Parameter, z.B. die Drehzahl der Schleifscheibe verändert, so entsteht meist Schleifbrand, denn die Austrittsgeschwindigkeit des Kühlschmierstoffs muss in einem solchen Fall an die veränderte Drehzahl angepasst werden. Damit dies nicht von Hand erfolgen muss, bietet die Grindaix GmbH „closed loop“ Regelsysteme an, die verbunden mit der SPS (speicherprogrammierbare Steuerung) der Werkzeugmaschine und der Pumpenelektronik die entsprechenden Anpassungen vollautomatisch für Sie übernimmt. Eine bedarfsgerechte Ansteuerung von Pumpen und Ventilen gelingt auch mit dem Grindaix Coolant Controller.

Schleifen mit zugesetzten Schleifscheiben

Ist eine Schleifscheibe sehr zugesetzt, verstopfen die Porenräume, die Schleifscheibe kann dann keinen Kühlschmierstoff (KSS) mehr mitführen und auch abgehobene Späne werden nicht mehr zuverlässig von der Zerspanstelle wegbefördert. Um die Schleifscheibe optimal einsetzen zu können, empfiehlt sich in einem solchen Fall die Verwendung von Reinigungsdüsen. Bei den Reinigungsdüsen handelt es sich um Düsen, die speziell zum Entfernen von Bearbeitungsrückständen aus der Schleifscheibe mit Hilfe von Kühlschmierstoff konstruiert wurden. Kombinierte Düsenlösungen ermöglichen die Versorgung der Zerspanstelle und Reinigung der Schleifscheibe mit nur einer Kühlschmierstoffzuleitung.

Wenn Sie für eine besondere Bearbeitungsaufgabe eine zuverlässige Versorgung mit Kühlschmierstoff sicherstellen müssen, bietet sich hier die Verwendung von speziell auf diesen Prozess zugeschnittenen Düsen, so genannten Sonderkonstruktionen an. Die Grindaix GmbH ist ihr kompetenter Ansprechpartner mit langjähriger Erfahrung bei der Entwicklung, Herstellung und Implementierung von Sonderdüsen in Ihrer Werkzeugmaschine.

Unzureichende Kühlung beim Schleifen

Die Kühlung beim Schleifen verhindert eine thermische Schädigung vom Bauteil (Werkstück) und der Schleifwerkzeuge. Die Abführung der Prozesswärme erfolgt hierbei über eine zielgerichtete Versorgung der Bearbeitungszone mit Kühlschmierstoff (KSS). Dafür muss ausreichend KSS in die Bearbeitungszone gelangen.

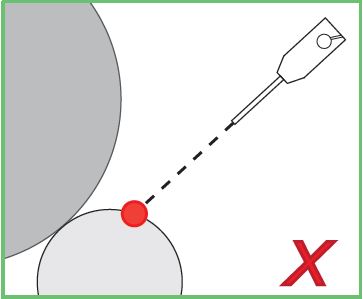

Neben der erforderlichen KSS-Menge ist auch die korrekte Ausrichtung der KSS-Düsen relevant. Gelangt der KSS ggfs. nicht zu 100% in der Bearbeitungszone, dann nimmt er entsprechend weniger Prozesswärme auf und es kann zu Schleifbrand kommen. Eine bedarfsgerechte und zielgerichtete KSS-Versorgung sind die Voraussetzung für eine optimale Kühlung beim Schleifen.

Häufig wird die KSS-Versorgung über einfache KSS-Düsen (z.B. Rohre mit zugekniffenen Enden) realisiert. Kommt es in der Fertigung zu thermischen Schädigungen, kann ein Austausch der KSS-Zuführdüsen ggfs. die Probleme beheben. Abhängig von Schleifmaschine und Schleifprozess gibt es eine Vielzahl von KSS-Düsen, die eine bedarfsgerechte KSS-Versorgung gewährleisten (Beispiele finden Sie hier). Weitere Vorteile einer optimalen Kühlung sind ggfs. höhere Standzeiten bei den Schleifwerkzeugen und eine höhere Produktivität der Schleifprozesse (z.B. durch weniger Ausschuss und größere Produktionszahlen).

Zusammenfassung

Das Schleifen von Bauteilen (Werkstücken) ist ein häufiges, aber nicht triviales Bearbeitungsverfahren metallischer Bauteile. Viele Einflussgrößen sind entscheidend und schon kleine Einstellungsänderungen an der Schleifmaschine oder der Kühlschmierstoffversorgung können zum Schleifbrand führen. Die Grindaix GmbH ist Ihr erfahrener Ansprechpartner bei der Schleifbrandvermeidung mit einer breiten Produktpalette für die Anwendung an Ihrer Werkzeugmaschine und umfangreichen Dienstleistungen zur Optimierung Ihrer Fertigungsaufgabe. Sprechen Sie uns an!

Die Schleifbrandvermeidung ist das Kerngeschäft der Grindaix.

Wir kennen die Probleme beim Schleifen und beraten Sie gerne beim Thema "Schleifbrand vermeiden". Wenn wir Ihr Interesse geweckt haben, können Sie uns gerne kontaktieren: zum Kontaktformular

Wenn Sie sich für das Thema Schleifbrand interessieren, stellen wir Ihnen gerne kostenlos und unverbindlich eine Checkliste mit dem Titel "10 Todsünden bei der Schleifbrandvermeidung" zur Verfügung. Die Liste enthält 10 häufige Fehler beim Schleifen und hilft Ihnen diese zu erkennen bzw. zu vermeiden. Um diese Checkliste zu erhalten, schicken Sie uns bitte eine E-Mail an schleifbrand@grindaix.de.

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Schleifbrand

Thermische Randzonenschädigung durch Gefügeänderung – gemeinhin als Schleifbrand bekannt. Wir erläutern den werkstofftechnischen Hintergrund und geben erste Ansätze für die Schleifbrandvermeidung.

Werkzeugschleifen

Das Werkzeugschleifen bildet aufgrund der besonderen Werkstückhärte einen besonders kritischen Anwendungsfall des Schleifens. Wir haben zusammengetragen, was beim Werkzeugschleifen besonders zu beachten ist.

Strömungstechnische Betrachtung Luftpolster

Ausgehend von dem beschriebenen Phänomen der Grenzschichthaftung stehen in der Literatur zusätzliche Untersuchungen zu Form und Ausprägung des Schleifscheibenluftpolsters zur Verfügung.