KI - Hindernisse

Das aktuell noch größte Hindernis bei der Umsetzung der Digitalisierungstechnologie stellt eine oftmals vorherrschende Irritation der produktionsverantwortlichen Entscheider dar, wie man das Projekt überhaupt angehen sollte und welchen zeitlichen bzw. monetären Aufwand es bei welchem messbaren Vorteil bedeutet. Es stellt sich die Frage der generellen und zeitlichen Amortisationsfähigkeit eines solchen Produktions-Optimierungssystems. In zahlreichen Medienkanälen werden Ängste geschürt und Hoffnungen verbreitet ohne dabei jedoch konkrete Nutzenzusagen machen zu können. Wie gelingt es dabei einen klaren Kopf zu bewahren?

Im Rahmen dieses Orientierungsartikels wollen wir die maßgeblichen Ängste und möglichen Hinderungsgründe aufführen und falls möglich bewerten.

Grundlegende Meinung der meisten Produktionsunternehmen, auch aufgrund deren Verpflichtungen im Rahmen der unternehmensbezogenen Vertraulichkeits- sowie Datenschutzregelungen, ist es, dass grundsätzlich alle Produktionsdaten und -informationen zum Schutz vor Know-How-Verlust weder an Dritte, noch an unternehmensexterne Datensysteme (Cloud, External IT-Services, Internet) weitergegeben werden dürfen.

Darüber hinaus muss zu jeder Zeit gewährleistet sein, dass installierte Betriebssysteme gegen einen unerlaubten Zugriff von „außen“ („hacking“) möglichst geschützt sind. Beispielsweise dürfen WLAN fähige Sensoren und Geräte nur mit verschlüsselten Daten arbeiten, damit diese nicht unerlaubt abgerufen und genutzt werden können. Anwenderseitig besteht meist vielmehr der Wunsch nach einem praktikablen und robusten, sowie auch möglichst sicheren Datenerfassungssystem als betriebsinterne Lösung. WLAN-fähige Sensoren und Geräte sind oftmals in Produktionssystemen aufgrund der dort existierenden hohen Stärke elektromagnetischer Felder, nur unzureichend nutzbar. Zudem müssen WLAN-fähige Sensoren oft mit einer Stromversorgung ausgestattet werden, sodass sich eine Vernetzung durch diese Stromleitung bereits anbieten würde ohne Signale über ein relativ unsicheres WLAN-Netz zu transportieren.

Cloudbasierte Lösungen versprechen die optimale Nutzung von künstlicher Intelligenz und sichere Datenspeicherung. Doch die produktionsverantwortlichen Entscheider scheuen die Verlagerung Ihrer Produktionserfahrungen in das Internet, weil es als ein unsicherer Ort wahrgenommen wird. Die betriebsinterne Lösung erscheint als die momentan sicherste Lösung.

Fehlende Kompetenzen - ein großes Hindernis

Ein weiteres maßgebliches Hindernis ist die mangelnde Verfügbarkeit von Fachpersonal. Gerade kleine und mittelständische Betriebe können nicht auf zentrale IT-Abteilungen zurückgreifen, die sich der zügigen Umsetzung des Digitalisierungsthemas annehmen. Es fehlt an Zeit und fachlicher Expertise, das Thema betriebsintern zu adressieren. Die Nutzung von Beratungsunternehmen erscheint in diesem Zusammenhang aber auch nicht, als die zielführende Lösung angesehen zu werden. Benötigt werden handwerklich orientierte Unternehmen die eine schnelle und zuverlässige Umsetzung konkret anbieten und dabei das finanzielle Risiko des Produktionsunternehmens so gering wie möglich halten. Dies kann dadurch gewährleistet werden, indem das Produktionsunternehmen ein Datenerfassungssystem kostenlos testen und erfahren kann, bevor es sich für einen Kauf eines solchen entscheidet. Meist empfehlen sich Nutzungsdauern in Höhe von bis zu 6 Monaten um eine seriöse Erfahrungsbasis aufzubauen.

Doch nicht nur die Hardware wird benötigt, sondern auch das Branchen bezogene Fachwissen Grenzwerte zu definieren, zu überwachen, Fehlerprotokolle zu führen und effizient nutzbar zu machen, anstatt an einer zu hohen Anzahl von Fehlermeldungen zu verzweifeln.

Weitere Hindernisse stellen die rechtlichen Fragestellungen dar. Wer haftet für Produktionseinbußen, wenn Algorithmen nicht effizient und effektiv arbeiten, das Optimierungsziel sich nicht in der gewünschten oder vereinbarten Zeit einstellt? Die Rechtsgrundlagen sind auf diese Entwicklungen aufgrund der noch ausstehenden Erfahrungswerte noch nicht genügend vorbereitet. Können Verkaufsversprechen die im Rahmen eines Digitalisierungspojektes zur autonomen Produktion überhaupt geleistet werden? Die zugehörigen Antworten müssen leider zunächst erlebt und selbst erfahren werden. Es gibt fast keinen Lieferanten einer Digitalisierungslösung der ein konkretes Nutzenversprechen als bewertbares Leistungsmerkmal definieren kann. Solch eine Unschärfe der Projekterfolgsaussagen und damit konkrete Projektrisiken können im Vorfeld eines Digitalisierungsprojektes nicht eindeutig ausgeräumt werden und bleiben daher über den Projektverlauf hinweg bestehen, solange keine positiven Erfahrungen gemacht werden.

Risikobereitschaft - die Problemlösung?!

Dies verlangt damit von den Produktionsverantwortlichen Entscheidern ein gewisses Maß an Risikobereitschaft. Da Entscheidungen nur in Gruppen und nur selten von einer Person getroffen werden, kommt es zu Verzögerungen in der Umsetzung. Der Markt blockiert sich quasi selbst. Versicherungen und Gewährleistungsversprechen existieren nicht. Demnach kommt als „first mover“ nur der mutige, risikobereite Unternehmertyp in Frage, der die Verantwortung übernimmt und das Geld in ein ungewisses Ergebnis investiert? Nicht ganz, zumindest bis zur Leistungsstufe der Grenzwertüberwachung für ein sauber funktionierendes predictive maintenance (siehe Kapitel 2) können sichere Zusagen zum Mehrwehrt des Systems gemacht werden. Diffus werden Leistungsversprechen erst ab dem Moment indem eine softwarebasierte mathematische Modellierung als Entscheidungshilfe eingesetzt werden soll.

Damit bleibt also die bereits zuvor in Kapitel 1 gemachte Empfehlung bestehen.

Man sollte Daten zunächst einmal in Echtzeit erfassen, analysieren, beobachten und verstehen, bevor man sie auswerten bzw. per ML autonom regeln kann! Nutzenpotenziale und Mehrwerte ergeben sich aus dem Umgang und den Erfahrungswerten in der Anwendung. Sie können fast nie vollständig oder vollkommen zielsicher prophezeit werden. Der Weg wird zum Ziel - ganz wie im echten Leben.

Als positives Beispiel sei hier jedoch einmal aufgeführt, dass durch die mögliche Installation eines derartigen digitalisierten Produktions-Überwachungssystems, die Ausschussrate (bspw. Reduktion thermisch geschädigter Bauteile) sowie die Produktionsausfallzeiten über einen predictive maintenance Ansatz, der dem Einsatz der künstlichen Intelligenz vorangeht, deutlich reduziert werden könne, sodass eine Amortisation der Investitionskosten bereits nach nur einem einzigen, mittels dieser digitalen „einfachen“ Assistenz, vermiedenen Schadensereignis (Ausschuss – gesperrte Produktionsmenge) erreicht werden kann. Die Ausschusskosten sind meist wesentlich höher als die Gesamtinvestition in ein geeignetes Produktionsüberwachungssystem mit möglicher KI-Anbindung.

Damit würde das Risiko, ob die Nutzung einer als Fernziel definierten künstlichen Intelligenz innerhalb der Produktionssteuerung messbare Vorteile generiert, wesentlich geringer, da bereits die Amortisation in der frühen Projektphase der vorhersagbaren Instandhaltung erreicht werden kann. Alle möglichen Produktionsvorteile die sich in einer späteren Projektphase ergeben, wären damit als zusätzliche Profitabilitätssteigerung oder Verbesserung der gewählten, unternehmensindividuellen Optimierungsgröße zu werten. Der, mittels der Nutzung des zuvor beschrieben Datenerfassungssystems, mittlerweile als zielsicher umsetzbare „Predictive Maintenance Ansatz“ würde damit die wirtschaftliche Legitimation für den Beginn eines Projektes zur Generierung künstlicher Intelligenz in Produktionssystemen dienen.

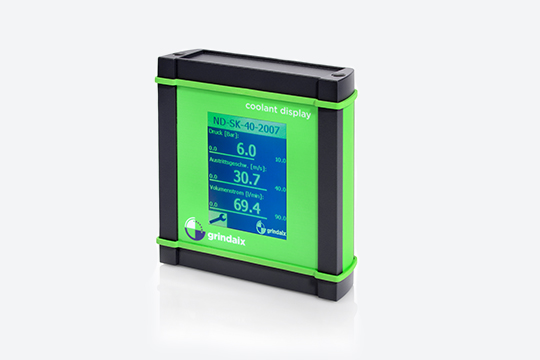

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

KI - Herausforderungen

Wie bereits im Kapitel 3 (KI- Wie geht man vor) beschrieben benötigen die Algorithmen zur erfolgreichen Anwendung des maschinellen Lernens in der Produktionstechnik eine möglichst hohe Zahl an Gutdaten. Unter Gutdaten versteht man Daten deren Werte grundsätzlich möglichst korrekt sind.

KI - Umsetzung

Im Folgenden wird an einem Beispiel demonstriert, wie man ein Digitalisierungsprojekt erfolgreich umsetzen kann.

KI - Risiken

Neben den vielen guten Möglichkeiten und hohen Nutzenpotenzialen der künstlichen Intelligenz in der Produktionstechnik, bestehen ebenso Risiken, die es bei der Implementierung derartiger Fähigkeitswerkzeuge zu beachten gibt.