Kühlschmierstoff-Filtrationsanlagen - hier kommt es auf µm an!

Filtrationsanlagen werden an vielen Stellen in industriellen Fertigungen eingesetzt. Die Aufgaben, Funktionen und Einflüsse einer Filtrationsanlage für Kühlschmierstoffe (KSS) in einer modernen und effizienten Industriefertigung mit CNC-Werkzeugmaschinen sind dabei extrem vielfältig und keineswegs trivial.

KSS-Filtrationsanlagen filtern Verschmutzungen aus dem flüssigen Medium Kühlschmierstoff. Dabei handelt es sich um eine Fest-Flüssig-Trennung, bei der feste Verschmutzungspartikel, z.B. Bearbeitungsrückstände oder Späne aus dem Kühlschmierstoff herausgefiltert werden. Bei der Kühlschmierstofffiltration sind teils sehr hohe Filtrationsgüten erforderlich (z.B. NAS 08), sodass selbst kleinste Partikel zuverlässig aus dem Kühlschmierstoff gefiltert werden müssen. Die Kühlschmierstoff-Filtrationsanlage erfüllt also die Aufgabe, den Fertigungsprozess auf ein oder mehreren CNC-Werkzeugmaschinen mit ausreichend aufbereitetem Kühlschmierstoff zu versorgen, bei dem eine für die Bearbeitungsaufgabe ausreichende Kühlschmierstoff-Reinheit vorliegt. Durch die KSS-Reinigung wird zudem die Standzeit des Kühlschmierstoffs signifikant verlängert, sodass der KSS seltener ausgetauscht werden muss.

Es gibt verschiedene Möglichkeiten die Kühlschmierstoff-Filtrationsanlage in die Kühlschmierstoff-Systeme zu implementieren.

Einbindung der Kühlschmierstoff-Filtrationsanlage in die KSS-Versorgung

Einzelanlage:

Man spricht von Einzelanlagen, wenn nur einzelne Bearbeitungsmaschinen oder kleine Maschinengruppen (<3 Maschinen) an die KSS-Filtrationsanlage angeschlossen werden.

Einzelanlagen werden in der Regel eingesetzt, wenn innerhalb eines Fertigungsbereichs verschiedene Bearbeitungsverfahren oder Werkstoffe verwendet werden. So können die KSS-Filtrationsanlagen individuell den Anforderungen der verschiedenen Filtrationsaufgaben angepasst werden.

Zentralanlage:

Von Zentralanlagen spricht man, wenn die KSS-Filtrationsanlagen einen ganzen Fertigungsbereich (>3 Maschinen) versorgen.

Zentralanlagen sind Einzelanlagen vorzuziehen, wenn in einem Fertigungsbereich ähnliche Bearbeitungsverfahren und Werkstoffe zum Einsatz kommen. Sie arbeiten in der Regel wirtschaftlicher (Reduktion der Pumpenanzahl), erzielen oftmals bessere Filtrationsergebnisse und benötigen weniger Platz als die Summe der Aufstellfläche der Einzelanlagen.

Hauptstrom:

Im Hauptstrombetrieb ist die KSS-Filtrationsanlage direkt an die KSS-Zuführung der Bearbeitungsmaschine angeschlossen. Da die beiden Anlagen nicht voneinander entkoppelt sind, kann bei Ausfall einer der beiden Komponenten die jeweils andere nicht weiter betrieben werden. Der zur Bearbeitung bereitgestellte Kühlschmierstoff wird zu 100% vor der Verwendung gefiltert.

Vollstrom:

In der Praxis hat sich der Vollstrombetrieb durchgesetzt. Hier wird die gesamte KSS-Menge gereinigt. Gleichzeitig ist die Bearbeitungsmaschine durch eine Notversorgung von der Filtrationsanlage entkoppelt. Dadurch wird auch bei einem Ausfall der Anlage eine stabile Versorgung gewährleistet. Um dies zu realisieren, wird die KSS-Filtration in einem separaten Kreislauf betrieben, der in etwa 10% mehr Kühlschmierstoff reinigt, als von den angeschlossenen Bearbeitungsmaschinen benötigt wird.

Teilstrom:

Im Teilstrombetrieb (auch Bypass-Betrieb genannt) wird die KSS-Filtrationsanlage in einem vom Hauptkreislauf entkoppelten, parallel geschalteten Kreislauf betrieben. Die KSS-Reinigung kann so unabhängig von den Bearbeitungsmaschinen erfolgen. Es wird jedoch nur ein Teil (ca. 10-20%) der gesamten KSS-Menge gereinigt, was einen erhöhten Schmutzpegel im Kühlschmierstoff zur Folge hat. Zudem wird ein Großteil der Verschmutzungen erst nach mehrmaligem Umlauf aus dem KSS-Kreislauf ausgetragen.

Filtrationsverfahren und -Anlagen

Beim Sedimentieren wird der verschmutzte Kühlschmierstoff in einen Behälter gegeben, in dem sich durch den Einfluss der Schwerkraft die Schmutzpartikel am Behälterboden absetzen. An der Oberfläche kann der gereinigte Kühlschmierstoff entnommen werden. Die abgelagerten Verschmutzungspartikel können vom Boden manuell oder automatisch mit Hilfe eines Kratzbandförderers entfernt werden.

Vorteile:

+ geringe Investitionskosten

+ geringer Energieverbrauch

+ kein Verbrauch von Filterhilfsmitteln

Nachteile:

- hohe Restfeuchte des Schmutzaustrags

- geringe Reinheit erzielbar

- hoher Platzbedarf

Beim Zentrifugieren wird der verschmutze Kühlschmierstoff in eine rotierende Trommel gegeben. Durch die auftretenden Zentrifugalkräfte wird der Kühlschmierstoff von den Schmutzpartikeln getrennt. Zentrifugen zur KSS-Reinigung können als Tellerseparator, Hydrozyklon, Vollmantelzentrifuge oder Kammerseparator ausgeführt sein.

Vorteile:

+ kein Verbrauch von Filterhilfsmitteln

+ hohe Reinheit erzielbar

+ geringer Platzbedarf

+ auch kleine Partikel können abgeschieden werden

Nachteile:

- relativ hohe Investitionskosten

- hoher Energieverbrauch

- geringe Kapazität (Volumenstrom)

- nicht einsetzbar bei Spanwolle

Der verschmutzte Kühlschmierstoff wird bei der Magnetabscheidung an Magneten vorbeigeführt, wodurch die metallischen, magnetischen Bearbeitungsrückstände aus dem Kühlschmierstoff (KSS) ausgetragen werden.

Vorteile:

+ kein Verbrauch von Filterhilfsmitteln

Nachteile:

- keine hohe Reinheit erzielbar

- ausschließlich magnetische Schmutzpartikel können entfernt werden

- kein Austrag von Schleifscheibenabrieben möglich

Filtrieren

Der Kühlschmierstoff wird durch ein poröses Filtermedium geführt. Dieses kann vom Kühlschmierstoff passiert werden, die Verschmutzungen werden jedoch zurückgehalten und der Kühlschmierstoff so gereinigt. Filtrationsanlagen können als Bandfilter, Trommelfilter, Kerzenfilter oder Anschwemmfilter ausgeführt sein.

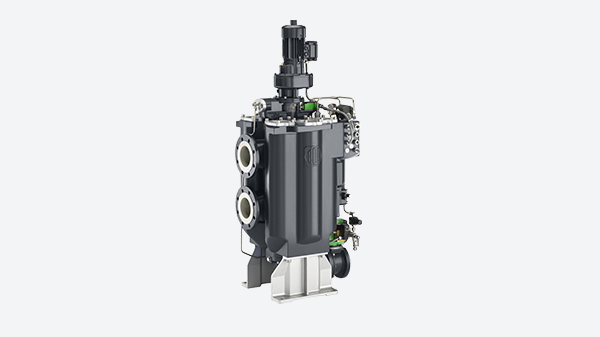

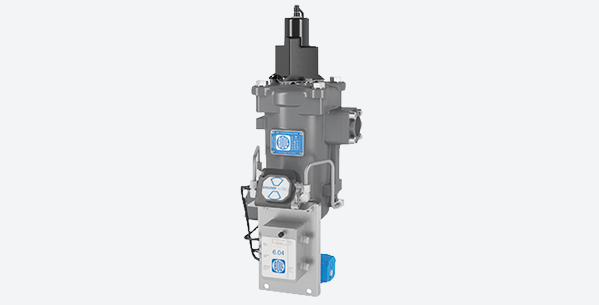

Filter mit Siebkerzeneinsätzen eignen sich aufgrund des geringen Platzbedarfs bei sehr guter Reinigungsleistung auch als Ergänzung einer bestehenden Filtrationsanlage in Form einer Beistellfiltration.

Aufgrund der vielfältigen Einflussgrößen bei der Kühlschmierstofffiltration muss die Auswahl der Kühlschmierstoff-Filtrationsanlage auf Grundlage einer genauen Untersuchung des Prozesses und Erörterung der verschiedenen Möglichkeiten erfolgen. Nur so kann für den Kunden eine aus technischer, betriebswirtschaftlicher und ökologischer Sicht optimale Lösung gefunden werden.

Unsere Empfehlung

Eine Filtrationslösung ist dann optimal, wenn sich eine bedarfsgerechte Filtrationsleistung und günstige Betriebskosten kombinieren lassen. Besonders positiver Erfahrungen haben wir mit Schutzfiltern mit wechsel- und rückspülbaren Gewebefilterkerzen machen können. Diese Schutzfilter benötigen wenig Aufstellfläche, übernehmen die Überwachung und Rückspülung vollautomatisch und erzielen zudem eine hohe Filtrationsleistung (bis zu 20µm).

Eine Übersicht über unsere Schutz- und Bypassfilter finden Sie hier.

Reinheitsklassen für Kühlschmierstoffe

Die Reinheit von Kühlschmierstoffen wird anhand sogenannter Reinheitsklassen beschrieben. Somit wird eine einwandfreie technische Kommunikation über die Kühlschmierstoffreinheit möglich und die Anforderungen der Bearbeitungsaufgabe an den Kühlschmierstoff kann vorab klar herausgestellt und eingeordnet werden. Die Anforderungen an die KSS-Reinheit sind dabei von Verfahren zu Verfahren unterschiedlich. Die anspruchsvollsten Verfahren aus Sicht der Kühlschmierstoffreinheit sind das Honen und Läppen mit einer maximal zulässigen Partikelgröße von 2µm. Außerdem muss zum einwandfreien Betrieb vieler Komponenten innerhalb der KSS-Anlage (z.B. Pumpen, Ventile) eine gewisse Mindestreinheit eingehalten werden.

Die Reinheit von Kühlschmierstoffen kann anhand von zwei gängigen Normen beschrieben werden, die im Folgenden beschrieben sind:

Kühlschmierstoffreinheit nach NAS 1638

Die Abkürzung NAS meint den National Aerospace Standard. Die NAS 1638 beschreibt die Anzahl von festen Schmutzpartikeln bestimmter Größenordnungen in einer Flüssigkeit. Zur Kategorisierung kommt nach dem NAS Standard eine Codierung zum Einsatz, die die zulässige Anzahl von Teilchen einer bestimmten Größe in einer Probe von 100ml Flüssigkeit festschreibt. Nach NAS werden fünf Größenordnungen gebildet: 5-15µm, 15-25 µm, 25-50 µm, 50-100 µm und >100 µm. Die Häufigkeiten dieser Teilchengrößen werden nicht kumulativ sondern differentiell gezählt.

Beispiel:

NAS 5: max. 8000 Teilchen der Größenordnung 5-15 µm, max. 1425 Teilchen der Größenordnung

15-25 µm, max. 253 Teilchen der Größenordnung 25-50 µm, max. 45 Teilchen der Größenordnung

50-100 µm und max. 8 Teilchen der Größenordnung > 100 µm in 100ml Kühlschmierstoff.

Kühlschmierstoffreinheit nach ISO 4406

Mit Hilfe der Norm ISO 4406 wird ähnlich zur NAS 1638 die zulässige Häufigkeit von Schmutzpartikeln bestimmter Größenordnungen in 100 ml KSS angegeben. Dazu wird eine Einteilung in drei Größenbereiche vorgenommen: >4µm, >6µm und >14µm. Für die einzelnen Bereiche wird die Häufigkeit der Schmutzteilchen kumulativ bestimmt. Ähnlich der NAS 1638 wird auch bei der ISO 4406 eine Codierung verwendet. Die Reinheit wird durch Schrägstriche unterteilte Ordnungszahlen angegeben. Die erste Ordnungszahl gibt dabei den Mengenbereich der Schmutzpartikel >4µm, die zweite den der Schmutzpartikel >6µm und die dritte den der Partikel >14µm an.

Beispiel:

DIN ISO 20/17/13: 500.000-1.000.000 Partikel >4 μm, 64.000-130.000 Partikel >6 μm und 4.000-8.000 Partikel >14 μm in 100 ml KSS

Einflüsse der Kühlschmierstoff-Filtration auf die Fertigung

Die Reinheit des Kühlschmierstoffs hat entscheidenden Einfluss auf die Fertigung, die im Folgenden an einigen Beispielen erläutert werden sollen.

Bearbeitungsgüte

Damit bei der Feinstbearbeitung (z.B. Schleifen) die geforderte Oberflächengüte (Rz, Ra) erreicht werden kann, muss der Kühlschmierstoff eine entsprechende Reinheit aufweisen. Je nach geforderter Oberflächengüte muss eine entsprechende Filtration angewendet werden. Den benötigten Reinheitsgrad unterteilt man üblicherweise in feinst, fein, mittel und grob. Ein direkter und belastbarer Zusammenhang der KSS-Reinheit zur negativen Beeinflussung der erzielbaren Oberflächenqualität beim Schleifen existiert bisher nicht.

Komponentenverschleiß in der KSS-Anlage

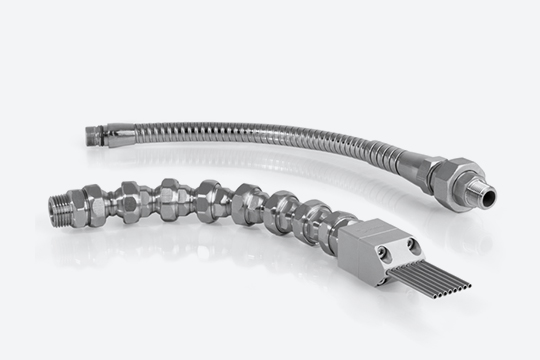

Die mitgeführten Schmutzpartikel haben nicht nur Einfluss auf die Bauteilfertigung, sondern beeinflussen auch in erheblichem Maße die Standzeit von Anlagenkomponenten. Die Schmutzpartikel erzeugen an den Bauteilen und Aggregaten der KSS-Anlage abrasiven Verschleiß. Davon betroffen sind Pumpen, Ventile, Kühlschmierstoff-Kühler, aber auch KSS-Verrohrungen bzw. Rohrleitungen, die bei zu geringer Fließgeschwindigkeit aufgrund einer Sedimentbildung im Rohrinneren verstopfen können. Das Verstopfen mit Bearbeitungsrückständen kann auch bei Kühlschmierstoffdüsen vorkommen. Für einen zuverlässigen und effizienten Betrieb des gesamten Kühlschmierstoffsystems ist daher eine zuverlässige KSS-Filtration von entscheidender Bedeutung. Bei unzureichender Reinigungsleistung drohen hohe Kosten durch einen verschleißbedingt regelmäßigen Austausch teurer KSS-System-Komponenten bis hin zum Ausfall der KSS-Filtrationsanlage oder einer Werkzeugmaschine.

Falsche Dimensionierung

Grundsätzlich müssen für die korrekte Auslegung einer Kühlschmierstoff-Filtrationsanlage einige relevante Größen bekannt sein. Diese beziehen sich auf den Zulauf, das sog. Unfiltrat sowie auf den Ablauf (Filtrat). Relevante Kenngrößen sind:

Kühlschmierstoff:

Durchflussmenge, Art, Viskosität, eingesetzte Additive

Verschmutzung:

Schmutzeintrag/Menge, eingetragene Werkstoffe, Bearbeitungsverfahren und Parameter

Reinheit:

Absolute Filterfeinheit, Reinheitsgrad (NAS 1638 bzw. ISO 4406)

Bei einer fehlerhaften Dimensionierung kann die KSS-Filtrationsanlage unter Umständen die geforderte Reinheit des Kühlschmierstoffs nicht mehr erreichen. Der nicht ausreichend filtrierte Kühlschmierstoff verursacht auf der Rein-KSS-Seite einen abrasiven Verschleiß an empfindlichen und teuren KSS-System-Komponenten wie z.B. Pumpen und Ventilen. Eine überdimensionierte KSS-Filtration ist durch den großen Platz-, Energie- und Investitionsbedarf ebenfalls ungeeignet.

Unzulässige Änderung der Prozessparameter

Werden die Prozessparameter einer bereits bestehenden Kühlschmierstoff-Filtrationsanlage in unzulässig großem Maß verändert, kann die Filtrationsleistung davon signifikant verschlechtert werden. Dies kann z.B. dann eintreten, wenn an eine Filtrationsanlage mehr Bearbeitungsmaschinen angeschlossen werden, als ursprünglich in der Dimensionierungsphase vorgesehen. Die zugeführte Schmutzfracht kann von der dann zu klein dimensionierten KSS-Filtrationsanlage nicht mehr zulässig ausfiltriert werden.

Probleme können auch auftreten, wenn Komponenten im KSS-System getauscht werden und sich die geforderte KSS-Reinheit erhöht, z.B. bei einem Pumpenwechsel. In der Folge verschleißt die neue Komponente schneller als vorhergesehen.

Optimierung von Kühlschmierstoff-Filtrationsanlagen

Meist genügen schon kleine Änderungen oder Umbauten an der richtigen Stelle der Filtrationsanlage um die Reinigungsleistung signifikant zu erhöhen. Jedoch ist die Ermittlung dieser optimierten Prozessparameter keineswegs trivial.

Sie fragen sich schon länger, ob Ihre Kühlschmierstoff-Filtration noch zuverlässig und effizient mit der gewünschten Filtrationsleistung arbeitet? Wir finden das für Sie heraus! Das Team Grindaix ist Ihr erfahrener Kühlschmierstoff-System-Dienstleister mit umfassender Optimierungserfahrung an KSS-Filtrationsanlagen. Durch unsere standardisierte Anlagenanalyse decken wir mögliches Optimierungspotential an Ihrer Filtrationsanlage in kurzer Zeit auf. Bei Bestandsanlagen prüfen wir außerdem die aktuell erbrachte Effizienz und Reinigungsleistung. Wir unterstützen Sie ebenfalls gerne bei der Neuplanung Ihrer Filtrationsanlage, z.B. bei Fabrikneubau. Mehr erfahren Sie hier.

Zusammenfassung

Kühlschmierstoff-Filtrationsanlagen sind unmittelbar am Gelingen der Bearbeitungsaufgabe auf CNC-Werkzeugmaschinen beteiligt. Dabei sind die technischen Anforderungen an die Anlage und im Besonderen die benötigte Reinheit des Kühlschmierstoffs zu berücksichtigen. Diese werden in der ISO 4406 oder der NAS 1368 beschrieben. Die Reinheit des Kühlschmierstoffs hat signifikanten Einfluss auf das Bearbeitungsergebnis (erzielbare Oberflächengüte) und den Verschleiß der verbauten KSS-Systemkomponenten (z.B. Pumpen, Ventilen, Drehdurchführungen).

Die Grindaix GmbH berät Sie als erfahrener Kühlschmierstoff-System-Dienstleister in allen Fragen rund um die Kühlschmierstofffiltrationstechnik. Dabei bieten wir Ihnen von der Potenzialanalyse über die Umrüstplanung von Bestandsanlagen bis hin zur Neuauslegung einer Filtrationsanlage bei Fabrikneubau unseren umfassenden Service an.

Wir bringen ein hohes Maß an Erfahrung aus erfolgreich abgeschlossenen Filtrations-Projekten mit. Eine Übersicht über unsere Filtrations-Dienstleistungspakete finden Sie hier. Nehmen Sie einfach unverbindlich Kontakt mit uns auf! Wir freuen uns auf Ihre Anfrage!

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Fehler im KSS-System

Moderne Großserienfertigungen metallischer Bauteile verfügen häufig über große und ebenso komplexe Kühlschmierstoffsysteme. Alle Parameter im Blick zu behalten und für einen zuverlässigen Betrieb zu sorgen ist daher nicht trivial. Coolant Monitoring Systeme können bei der Überwachung des KSS-Systems unterstützend eingesetzt werden.

Reinigung von KSS

Warum müssen Kühlschmierstoff gereinigt werden und welche Möglichkeiten bestehen hierzu? Was ist zu beachten und wo liegen Potentiale in der Effizienzsteigerung? Dieses und andere interessante Fakten zur KSS-Reinigung lesen Sie hier.

KSS-Druckregelsysteme

Druckregelsysteme haben vor allem bei großen und komplexen KSS-Versorgungsanlagen eine hohe Relevanz. Wir haben die Vorteile gegenüber konventionellen Druckregelungen zusammengestellt und skizzieren die technische Umsetzung einer adäquaten Druckregelung.