Die Lösung des Schleifbrandproblems - effektive Vermeidung mit den Coolant Produkten der Grindaix

Schleifbrand ist in der Fertigungstechnik ein ernstzunehmendes und weit verbreitetes Problem, mit dessen Lösung sich viele Fertigungsbetriebe, Werkzeugmaschinenhersteller, Dienstleister und Forscher befassen. Dabei ist besonders problematisch, dass Schleifbrand meist nicht alleinig aufgrund eines ganz bestimmten Auslösers, wie eines falsch eingestellten Prozessparameters an der Werkzeugmaschine entsteht. Vielmehr entsteht Schleifbrand durch komplexe Zusammenhänge zwischen den verschiedensten Einflussgrößen beim Schleifen, weshalb die Lösung des „Schleifbrandproblems“ in der Regel keinesfalls eine triviale Aufgabe darstellt.

Schleifbrand – unscheinbar, aber problematisch

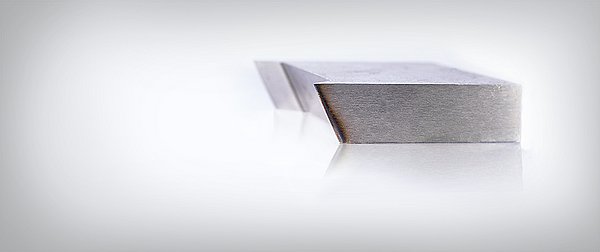

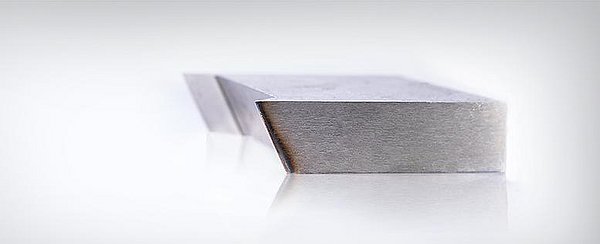

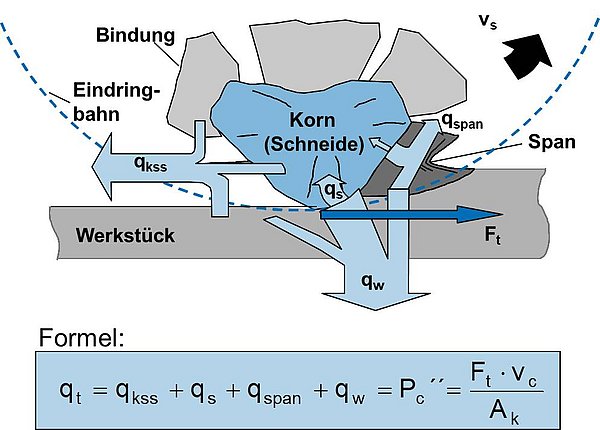

Bei Schleifbrand kommt es während des Schleifens zu einem zu hohen Temperatureintrag in das Bauteil, wodurch die Randzone des Werkstückes thermisch überbeansprucht wird. Sie „verbrennt“! Dabei findet eine lokale Überhitzung des Randzonengefüges auf Austenitisierungstemperatur mit anschließender Abschreckhärtung statt. Auch ändern sich die Spannungszustände im Bauteil und es entstehen lokale Zugspannungen, welche Mikrorissen verursachen können.

Die Folgen von Schleifbrand können optisch erkennbar sein und eine Dunkelfärbung (thermisch bedingte Kohlenstoffanreicherung der Randzone) der betroffenen Stellen des Werkstücks aufzeigen. In vielen Fällen ist Schleifbrand allerdings mit bloßem Auge nur schwer erkennbar.

Unabhängig von der optischen Erkennbarkeit können Bauteile, die Schleifbrand aufweisen, ihre konstruktiv vorgesehenen Aufgaben nicht mehr zuverlässig – über die geplante Lebensdauer - erfüllen. Anforderungen, beispielsweise an die Dauerfestigkeit oder Härte werden deutlich schlechter erfüllt, sodass es zu einem früherem Bauteilversagen kommen kann.

Schleifbranderkennung – Erste Schritte zur Lösung des Schleifbrandproblems

Um zu vermeiden, dass Schleifbrandprobleme unentdeckt bleiben und die mangelhaften Bauteile an die Kunden ausgeliefert werden, nutzen viele Fertigungsbetriebe in der Qualitätssicherung Verfahren der Schleifbrandprüfung. Diese Verfahren werden dabei in „zerstörungsfreie“ und „zerstörende“ Verfahren gegliedert.

Der detaillierte Unterschied zwischen „zerstörungsfreie“ und „zerstörende“ Verfahren, sowie bekannte Verfahren werden im Magazinbeitrag „Verfahren der Schleifbrandprüfung“ näher erläutert. Dazu zählen das Barkhausenrauschen, das Nitalätzung oder die Mikrohärteprüfung.

Durch die zusätzliche Qualitätssicherung werden fehlerhafte Bauteile zwar nicht ausgeliefert, jedoch behebt dies auch nicht die Ursache des Schleifbrandproblems. Bauteile mit Schleifbrand müssen zudem aussortiert werden. Eine Neufertigung verursacht meist sehr hohe Kosten und kostet zudem auch viel zusätzliche Arbeitszeit.

Die Kernkompetenzen der Grindaix zur Schleifbrandvermeidung

Nutzen Sie unser Know-How!

Um das Schleifbrandproblem dauerhaft zu lösen und somit die Ausschussrate gering und die Bauteilqualität hochzuhalten, ist eine ganzheitliche Optimierung eines schleifbrandanfälligen Prozesses nötig. Dazu sollten zum einen die Kühlung des Schleifprozesse und zum anderen Zusetzung der Schleifscheibe optimiert werden. Wenn die Ursache behoben ist, muss zukünftig nur die Einhaltung der korrekten Prozessparameter überwacht werden.

Die Lösung vieler Schleifbrandprobleme

Schleifbrand lässt sich effektiv und nachhaltig mit zwei Ansätzen vermeiden: „Verbesserung der Kühlung“ und „Optimierung der Schleifscheibenreinigung“.

Verbesserung der Kühlung

Eine ausreichendeKühlschmierstoffversorgung ist das A und O, um Schleifbrand zu vermeiden. Dafür muss sowohl die Strahlgeschwindigkeit als auch KSS-Druck an der Düse und KSS-Menge adäquat ausgerichtet sein. Die Strahlgeschwindigkeit sollte an der an der Schleifstelle ca. 30-50% der Schleifscheibenumfangsgeschwindigkeit besitzen, um effektiv zu kühlen.

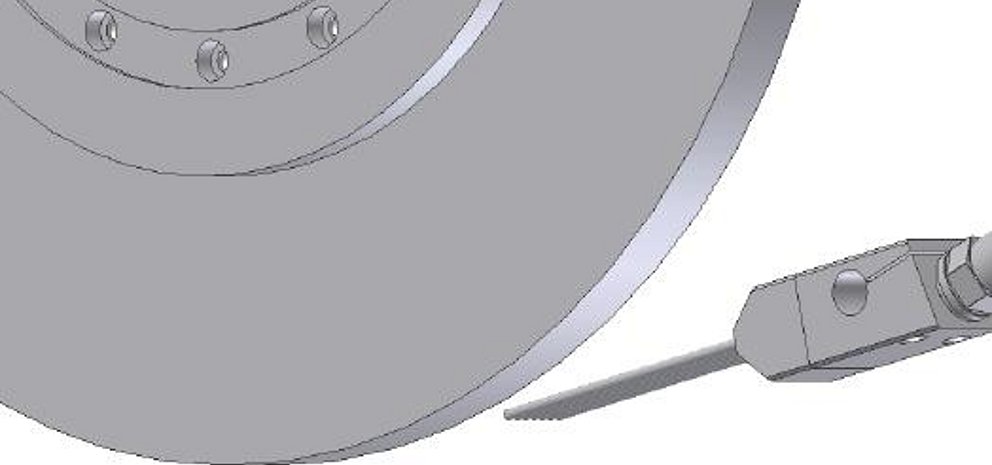

Mit einer Grindaix Nadeldüse werden die genannten Kennlinien erreicht und Schleifbrand wird in bis zu 80% aller Anwendungsfälle wirksam vermindert.

Schleifscheibenreinigung optimieren

Die Schleifscheibenreinigung wirkt vorerst verwirrend, wenn es, um das Thema „Schleifbrandprobleme lösen“ geht, jedoch muss KSS auch an die Kontaktzone transportiert und Späne entfernt werden. Dies wird erreicht, indem der Porenraum zwischen den Schleifkörnern der Schleifscheibe stets ausreichend groß und frei von Unreinheiten ist. KSS füllt die freien Porenraum der Schleifscheibe und gelangt somit direkt in die Kontaktzone.

Um die Porenräume der Schleifscheiben vorher frei zu spülen, bietet Grindaix eine passende grindaix Reinigungsnadeldüse (pdf)!

Porenräume werden zuverlässig von überflüssigen Materialspäne befreit und Kühlschmierstoff kann an die Schleifzone transportiert werden, um die Schleifbrandgefahr deutlich zu verringern.

Eine gleichzeitige Kühlung und Reinigung, der Bearbeitungszone erhalten Sie zuverlässig mit den speziellen Grindaix-Dualdüsen!

Fremdkörper werden von den Dualdüsen mit hohem Druck vor der Bearbeitungszone gespült, die freien Poren werden mit KSS gefüllt und ausreichend KSS gelangt an die vorgesehene Zone.

Maßnahmenübersicht zur Schleifbrandvermeidung

Um Schleifbrand zukünftig zu vermeiden, können verschiedene Maßnahmen getroffen werden. Welche Maßnahmen der Fertigungsbetrieb dabei zuerst ergreift hängt ganz allein vom Betrieb selber ab. Zu beachten gilt jedoch, dass jede dieser Maßnahmen unterschiedliche Auswirkungen auf den Prozess haben und dementsprechend mit verschiedenen Kosten verbunden sind:

Maßnahmen

| Kühlung |

| Schleifscheibenreinigung |

| Prozessparameter überwachen |

Kosten

| €€ |

| €€ |

| € |

Wirkung

| thermische Entlastung, Schleifbrandreduktion |

| Bessere Schnittfähigkeit & Scheibenstandzeit |

| Reproduzierbar, einfache Fehleranalyse |

Alle Prozessparameter im Blick behalten - Die Coolant Produkte der Grindaix helfen

Die Lösung des Schleifbrandproblems kann mithilfe einer ausreichende Kühlschmierstoffversorgung und optimalen Reinigung effektive vermieden werden. Jedoch müssen diese und auch weitere Prozessparameter im Blick behalten werden, um zukünftig die Bauteile in der Fertigung vor Schleifbrand zu schützen. So kann ein Verschleiß der Schleifscheibe, Bearbeitungsrückstände im Bearbeitungsraum oder Zusetzung von KSS-Rohrleitungen zu Veränderungen des Bearbeitungsprozesses führen. Dies gelingt einfach und zuverlässig mit den Coolant Produkten der Grindaix zur Überwachung Ihres Prozesses!

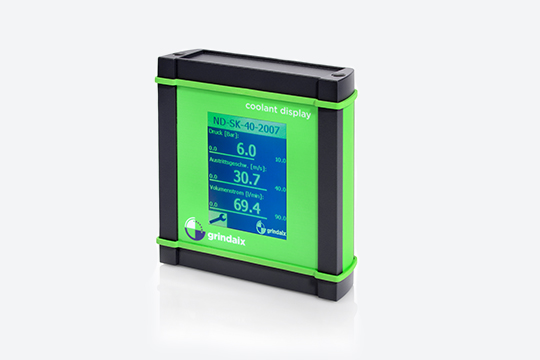

Coolant Display

Die düsenindividuelle Überwachung der kühlschmierstoffbezogenen Stellgrößen „Druck“, „Volumenstrom“ und „Austrittsgeschwindigkeit“ kann vollständig über das Grindaix Coolant-Display realisiert werden. Mithilfe der entsprechenden Düsenkennlinie und einer düsennahen Druckmessstelle können alle relevanten Düsendaten in Echtzeit gemessen, errechnet und angezeigt werden.

Anpassung der Prozessparameter

Die thermische Bauteilbelastung kann durch Veränderung der Prozessparameter reduziert werden. Dies kann bei Beibehaltung der bestehenden Kühlung erfolgen und stellt somit eine sehr kurzfristig durchführbare Maßnahme zur Schleifbrandreduktion dar. Um die thermische Belastung zu reduzieren, muss die Zerspanleistung verringert werden. Dies geschieht durch die Reduktion der Zustellung. Ein großer Nachteil dieser Herangehensweise stellt jedoch die gleichzeitige Reduktion der Wirtschaftlichkeit dar, da die Taktzeit durch die gesunkene Zerspanleistung ansteigt.

Ihre Fragen – Unsere Antworten

Warum reicht keine einfache Qualitätssicherung zur Schleifbrandvermeidung aus?

Eine einfache Qualitätssicherung ist schon der erste Schritt in die richtige Richtung! Mithilfe einer Qualitätssicherung nach beispielsweise dem Verfahren „Mikrohärteprüfung“ wird Schleifbrand erkannt und das betroffene Werkstück kann aussortiert werden. Jedoch wird bei diesem Verfahren das Bauteil zerstört und kann auch bei Feststellung eines einwandfreien Bauteils nicht mehr verwendet werden. Zudem ist eine Qualitätssicherung zeitaufwendig und alleine kann eine Qualitätssicherung Schleifbrand nicht nachhaltig vermeiden. Dafür muss aktiv im Prozess mitgewirkt und gegebenenfalls etwas verändert werden. Genau hier setzen die Grindaix-Düsen an! Die Kühldüsen helfen bei einer effektiveren und zielgerichteteren Kühlung des Prozesses, ohne zu KSS zu verschwenden. Die Reinigungsdüsen reinigen die Schleifscheibe von Unreinheiten und füllen die Porenräume mit KSS, sodass dieser direkt an die Kontaktzone gelangen kann.

Welche Faktoren müssen für die Schleifbrandvermeidung betrachtet werden?

Zum einen sind die richtige Kühlschmierstoffversorgung und damit einhergehend eine ausreichende Kühlung ausschlaggebend. Dazu müssen sowohl die Porenräume der Schleifscheibe, für den KSS-Transport, als auch der Kühlschmierstoffstrahl, für die genaue Versorgung der Bearbeitungszone, ausgerichtet sein. Des Weiteren ist der Faktor „Zerspanleistung“ wichtig und zu beachten, wenn es um die Vermeidung thermischer Belastung und Schleifbrand geht.

Welche Schleifbrandprüfverfahren gibt es?

Zu den gängigsten Schleifbrandprüfverfahren gehören die Nitalätzung, das Barkhausenrauschen, die Oberflächenrissprüfung, die Rasterelektronenmikroskop-Aufnahme und die Mikrohärteprüfung. Dies werden in „zerstörende“ Verfahren und „zerstörungsfreien“ Verfahren unterschieden. Die Rasterelektronenmikroskop-Aufnahme und die Mikrohärteprüfung zählen dabei zu den „zerstörende“ Verfahren. Auf unserer „Schleifbrand-Prüfung“-Magazinseite können Sie sich über die einzelnen Verfahren ausführlicher informieren!

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleifbrand-Prüfung

Erkennung von Schleifbrand ist eine wichtige Säule der Qualitätssicherung, denn nicht immer ist Schleifbrand am Bauteil sofort sichtbar. Wir erklären welche Verfahren hierzu zur Verfügung stehen und erläutern deren Anwendbarkeit.

Schleifprozess richtig kühlen

Den Schleifprozess richtig kühlen! Das ist einfacher gesagt als getan. Was man hierzu an verschiedensten Parametern beachten muss und welche Versorgungs-Lösungen geeignet oder ungeeignet sind, haben wir hier zusammengestellt.

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Schleifbrand

Thermische Randzonenschädigung durch Gefügeänderung – gemeinhin als Schleifbrand bekannt. Wir erläutern den werkstofftechnischen Hintergrund und geben erste Ansätze für die Schleifbrandvermeidung.