Schleifen von Bauteilen

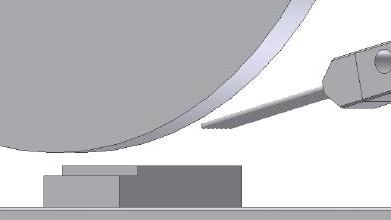

Unter dem Begriff Schleifen versteht man ein Fertigungsverfahren bei dem hochharte Schleifkörner (cBN, Korund, SiC, Diamant, …) in gebundener Form (Schleifwerkzeuge) eine spanabnehmende Formgebung verschiedenster Werkstoffe (Bauteilmaterialien) bewirken.

Die Schleifbearbeitung kommt vorwiegend dort zum Einsatz, wo hohe Anforderungen an die erzielbare Oberflächenqualitäten an Bauteilen bestehen (Rz, Ra, Rp0,2, Rmax). Aufgrund der stets gesteigerten Leistungsfähigkeit der Schleifwerkzeuge wird das Schleifen zunehmend auch zur Erzielung hoher Zerspanungsvolumina herangezogen.

Probleme und Herausforderungen beim Schleifen

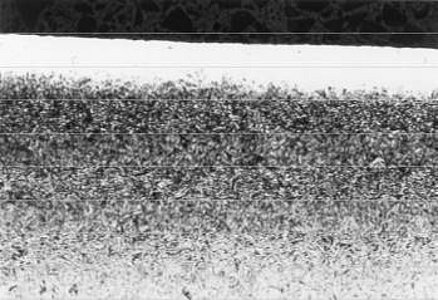

Die stets steigenden Anforderungen an die erzielbaren Bauteilqualitäten bei gleichzeitiger Verkürzung der Taktzeiten, stellen den Schleifprozess vor stets neue Herausforderungen. Die daraus resultierenden steigenden Schleifleistungen führen zu einem erhöhten mechanischen und thermischen Verschleiß der Schleifwerkzeuge (z.B. Schleifscheiben) sowie einer höheren Energieeinbringung in die Bauteilrandzone die in ungünstigsten Fällen eine thermische Schädigung der Bauteile (Werkstücke) zur Folge haben kann (Mikrorisse, Schleifbrand).

Die Folge: Hohe Werkzeugkosten, kurze Abrichtintervalle, hohe Ausschussraten. Daraus resultieren höhere Fertigungskosten, die oft jedoch kundenseitig nicht akzeptiert werden. Dieses Fertigungsdilemma besteht seit vielen Jahren und stets reagiert die Industrie mit weniger verschleißanfälligen Werkzeugmaterialien, verbesserter Prozessführung (Zyklenoptimierung).

Um die Probleme und Herausforderungen beim Schleifen proaktive vorzubeugen hat die Grindaix GmbH eine Checkliste mit den "10 Todsünden bei der Schleifbrandvermeidung" zusammengestellt.

Erhalten Sie kostenlos duie Checkliste und umgehen Sie Schleifbrand!

Schicken Sie uns jetzt eine E-Mail an schleifbrand@grindaix.de.

Faktoren, die den Schleifprozess beeinflussen

Die Zahl der Einflussparameter zur Erzielung eines erfolgreichen Schleifprozess sind sehr zahlreich und oft unbestimmbar: Inhomogenitäten der Werkzeugqualitäten, verschleißbedingt stets ändernde Abrichtverhältnisse/-geometrien (Überdeckugsgrade, Wirkbreiten, Abrichtzustellungen, …), Varianzen in Prozessführungen (Schnittgeschwindigkeit, Zustellung, Geschwindigkeitsverhältnisse, …), Verwendung der Kühlschmierstoffe (Öle, Emulsionen, Lösungen) und vor allem die Verwendung veralteter Kühlschmierstoffzuführsysteme (Rohr, Schlauch, Blechdüsen). Falsche Parameter führen zu Fehlern beim Schleifprozess.

- Inhomogenitäten der Werkzeugqualitäten

- Abrichtverhältnisse/-geometrien

- Varianzen in Prozessführungen

- Verwendung der Kühlschmierstoffe

- Alter Kühlschmierstoffzuführsysteme

Was empfiehlt die Grindaix?

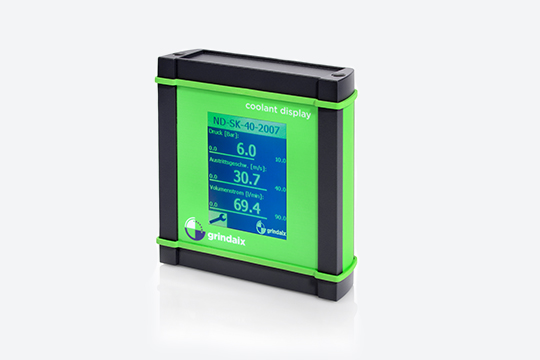

Einen maßgeblichen Einfluss auf die robuste Beherrschbarkeit und Leistungssteigerung der Schleifprozesse stellt die Kühlschmierstoffzuführung (KSS-Zuführung) dar. Nur eine genaue Kenntnis und professionelle Harmonisierung der Größen Kühlschmierstoffart, -menge, -Zuführdruck, -Düsenposition, -Düsenart, -Strahlrichtung, -Austrittgeschwindigkeit kann einen zeitgemäß wirtschaftlichen Schleifprozess garantieren. Ohne die genaue Messung und prozessindividuelle Einstellbarkeit dieser konkreten 7 Einflussgrößen kann ein Schleifprozess nur empirisch langwierig ermittelt oder eher sporadisch an seinen wirklichen Leistungsgrenzen betrieben werden.

Die Schleifbrandvermeidung ist das Kerngeschäft der Grindaix.

Wir kennen die Probleme beim Schleifen und beraten Sie gerne beim Thema "Schleifbrand vermeiden". Wenn wir Ihr Interesse geweckt haben, können Sie uns gerne kontaktieren: zum Kontaktformular

Wenn Sie sich für das Thema Schleifbrand interessieren, stellen wir Ihnen gerne kostenlos und unverbindlich eine Checkliste mit dem Titel "10 Todsünden bei der Schleifbrandvermeidung" zur Verfügung. Die Liste enthält 10 häufige Fehler beim Schleifen und hilft Ihnen diese zu erkennen bzw. zu vermeiden. Um diese Checkliste zu erhalten, schicken Sie uns bitte eine E-Mail an schleifbrand@grindaix.de.

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Werkzeugschleifen

Das Werkzeugschleifen bildet aufgrund der besonderen Werkstückhärte einen besonders kritischen Anwendungsfall des Schleifens. Wir haben zusammengetragen, was beim Werkzeugschleifen besonders zu beachten ist.

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Schleifscheiben

Die Schleifscheibe ist das Werkzeug innerhalb der Schleifmaschine. Wie eine Schleifscheibe aufgebaut ist, wie sie funktioniert und worauf bei Auswahl und Eigenschaften von Schleifscheiben geachtet werden muss, lesen Sie hier.

CNC-Schleifmaschinen

Schleifmaschinen sind hochmoderne Bearbeitungszentren die zur Herstellung eines perfekten Oberflächenfinishs heute unverzichtbar sind. Durch die Verwendung von computergestützten CNC-Steuerungen arbeiten diese Hochleistungsmaschinen auch vollständig automatisch.