Technische Möglichkeiten zur Luftpolsterbeeinflussung

Zur Überwindung des Luftpolsters werden verschiedene, praxisübliche Lösungsansätze angewendet. Ziel ist es in allen Fällen, den negativen Einfluss des Luftpolsters auf den Kühlschmierstoffstrahl abzumildern bzw. vollständig zu vermeiden. Die zur Verfügung stehenden Überwindungsmöglichkeiten hängen dabei von der verwendeten Düsenbauform ab. Grundsätzlich lassen sich folgende technische Möglichkeiten benennen:

1. Durchdringung des Luftpolsters, mit dem zur Kühlschmierung vorgesehenen KSS-Strahl, durch Anpassung der Düsenparameter (Volumenstrom, Druck, Strahlwinkel)

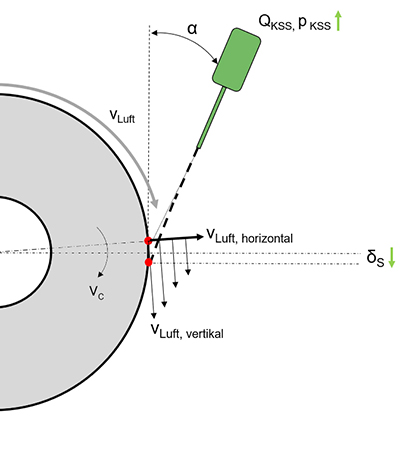

Diese Herangehensweise bietet sich besonders bei Freistrahldüsen an. Durch Anpassung der KSS-Austrittsgeschwindigkeit bzw. des Positionierungswinkels, kann zunächst erreicht werden, dass der Auftreffpunkt des Kühlschmierstoffstrahls trotz Strahlablenkung oberhalb der Zerspanstelle liegt. Der Auftreffpunkt wird um den Betrag der Ablenkung vorverlegt, sodass dieser im beeinflussten Zustand dann der Anforderung entspricht. Weiterhin tritt eine Erhöhung der horizontalen Strömungskraftkomponente des Kühlschmierstoffstrahls auf, wodurch der Strahl trotz Beeinflussung, die Zerspanstelle mit Kühlschmierstoff versorgen kann.

Wie in Abbildung 1 dargestellt, kann durch Anpassung der KSS-Parameter bei Freistrahldüsen ein Verfehlen der Zerspanstelle vermieden werden, womit eine Verbesserung der KSS-Versorgung einhergeht. Bezüglich der Relevanz der KSS-Austrittsgeschwindigkeit aus der KSS-Düse, führt Heymann neben der Strahlkraftentwicklung auch die Notwendigkeit der Strahlbeschleunigung auf die Umfangsgeschwindigkeit der Schleifscheibe an [3]. Die Austrittsgeschwindigkeit wird als Einflussgröße auf die kinetische Energie des KSS-Strahls durch Beck, als wichtiger KSS-Parameter identifiziert, um die Durchdringung des Luftpolsters zu gewährleisten. Dabei seien jedoch auch ökonomische Nachteile, durch den hierdurch steigenden KSS-Volumenstrom zu beachten [4].

2. Ablenkung des Luftpolsters mit mechanischen Barrieren

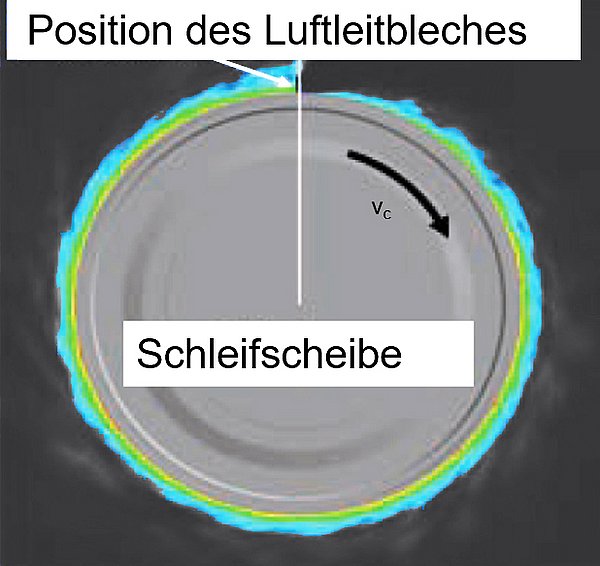

Eine gängige Lösung ist, das Luftpolster mithilfe von feststehenden Barrieren abzuschwächen bzw. abzulenken. Hierzu kommen üblicherweise Luftableitbleche zum Einsatz, die das Luftpolster vor dem Auftreffpunkt des Kühlschmierstoffstrahls ablenken sollen. Zu den Strömungszuständen innerhalb des Luftpolsters, bei der Verwendung von Ableitblechen, werden durch Yoshimi et al. CFD-Simulationen und Versuche durchgeführt. Abbildung 2 zeigt anhand einer CFD-Simulation die Wirkungsweise eines Luftableitbleches.

Deutlich sichtbar ist der Rückgang der Schichtdicke des Luftpolsters direkt hinter dem Luftableitblech. Die Strömungsgeschwindigkeiten, insbesondere die der schnellen Grenzschicht an der Schleifscheibe, sind direkt hinter dem Ableitblech kurzzeitig nicht mehr vorhanden. Es ist jedoch zu bemerken, dass der Einfluss des Luftableitbleches nur über einen sehr begrenzten Bereich der Schleifscheibe aufrechterhalten werden kann. Bereits 90° in Drehrichtung der Scheibe, erreicht die oberflächennahe Grenzschicht wieder nahezu ihre ursprüngliche Geschwindigkeit. Zur optimalen Kombination des Luftableitbleches mit einer Kühlschmierstoffdüse, müsste diese direkt hinter dem Ableitblech angeordnet sein, damit der Kühlschmierstoffstrahl im abgeschwächten Bereich des Luftpolsters auftreffen kann. Nachteilig an dieser Lösung ist der sehr hohe Einrichtaufwand, sowie die Notwendigkeit der Nachjustierung der Barriere bei Verschleiß der Schleifscheibe [4]. Beim Hochgeschwindigkeitsschleifen mit Freistrahldüsen wird der Nutzen von Ableitblechen allgemein als hoch angesehen. [1].

Allerdings ist bei der Verwendung eines Luftableitbleches zu beachten, dass bei einer radialen Abnutzung des Schleifscheibenbelages der Spalt zum Luftableitblech anwächst. Wird das Luftableitblech dann nicht in zeitdiskreten nachjustiert, so entsteht ein anwachsender Spalt zwischen Schleifbelag und Luftableitblech. Dieser Spalt verschlimmert die Ausbildung eines mit der Schleifscheibe rotierenden Luftpolsters dergestalt, als dass ein Luftpolster in Bezug auf sein Geschwindigkeitsprofil gegenüber dem nicht abgeleiteten Luftpolster sogar zunimmt. Das Blech wirkt dann wie eine „Blende“ und verschlechtert die Situation unter Umständen deutlich.

Die Düsen-Experten im team grindaix achten mit bei ihren Düsenlösungen stets darauf, dass ein Luftpolster über die komplette Radiusabnahme des Schleifwerkzeuges hinweg wirksamt geschwächt und abgelenkt wird.

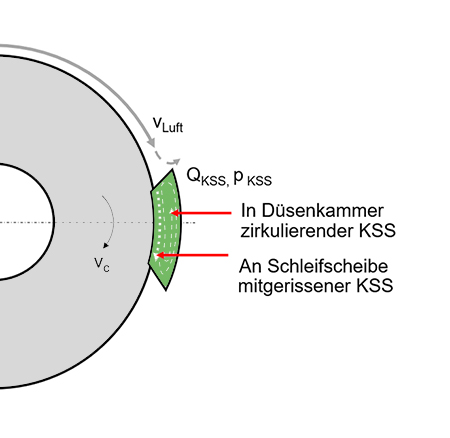

3. Verwendung von Kammer- oder Schuhdüsen

Eine weitere Möglichkeit zur Ablenkung des Luftpolsters mit feststehenden, mechanischen Barrieren und gleichzeitiger Kombination mit der Kühlschmierstoffversorgung, stellen die sogenannten Schuh- oder Kammerdüsen dar. Bei dieser Düsenbauform wird ein bestimmtes Segment der Schleifscheibenoberfläche von der Kammerdüse bedeckt. Diese Kammer ist mit Kühlschmierstoff gefüllt, der von der Schleifscheibe, infolge der Rotation mitgerissen und auf die Umfangsgeschwindigkeit beschleunigt wird.

Durch das Gehäuse der Kammerdüse und dessen sehr nahem Sitz an der Schleifscheibe, wird das Luftpolster vor der KSS-Versorgungsstelle vollständig abgelenkt. Somit kann die Schleifscheibe ohne Beeinflussung durch das Luftpolster mit KSS benetzt werden.

Nachteilig an dieser Lösung ist die Notwendigkeit des dichten Sitzes der Kammerdüse an der Schleifscheibenoberfläche. Hiermit geht ein hoher Einricht- und Justieraufwand einher. Jedoch wird die Justierung von Ableitelement und KSS-Zuführung in einem Arbeitsgang bewerkstelligt, was die Arbeitsaufwände verglichen mit einer Kombinationslösung aus Ableitblech und KSS-Düse, wiederum reduzieren kann [2], [4].

Bei komplexen Schleifscheiben-Geometrien, oder bei Schleifscheiben mit verschleißbedingt hoher Durchmesserabnahme, ist der Einsatz von Kammerdüsen jedoch eher ungeeignet [1]. Außerdem muss beachtet werden, dass durch die Notwendigkeit der Beschleunigung des Kühlschmierstoffes aus der Düsenkammer, ein Teil der Spindelantriebsleistung aufgebracht werden muss, die dem Schleifprozess hierdurch nicht mehr zur Verfügung gestellt werden kann.

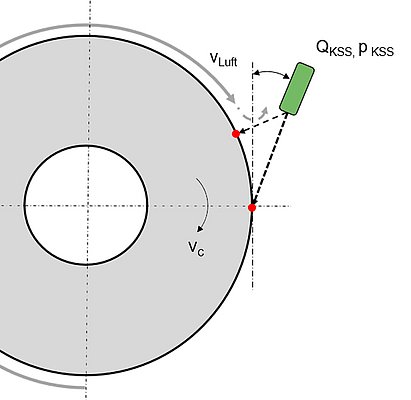

4. Ablenkung des Luftpolsters durch zusätzliche KSS - Düsen

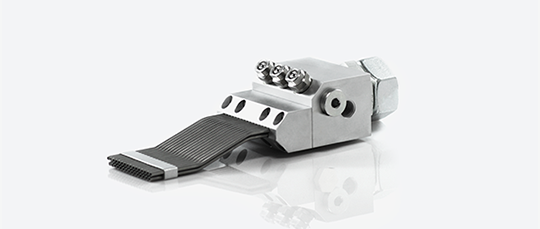

Durch H.W. Ott wird ein KSS-Zuführsystem eingeführt, dass neben der Kühlschmierstoffzuführung in den Schleifspalt, auch zur Ablenkung des Luftpolsters und darüber hinaus, auch zur Schleifscheibenreinigung eingesetzt werden kann. Diese sogenannte Zweistrahldüse teilt den zugeführten KSS-Volumenstrom auf. Der Hauptanteil des Volumenstroms wird, wie bei üblichen Kühldüsen auch, auf den Schleifspalt ausgerichtet und zur Prozesskühlung eingesetzt.

Der im Vergleich geringere Anteil wird durch Flachstrahldüsen in einem 90°-Winkel, direkt auf die Schleifscheibenoberfläche gerichtet. Hierdurch wird eine Barriere für das Luftpolster geschaffen, was das Erreichen der Schleifscheibe für den KSS-Strahl zur Prozesskühlung erleichtern soll.

Als positiver Nebeneffekt werden zudem gute Reinigungseigenschaften durch das Ausspülen von Bearbeitungsrückständen aus den Porenräumen der Schleifscheibe erzielt, was das Bearbeitungsergebnis zusätzlich positiv beeinflusst. Der zur Reinigung eingesetzte KSS-Volumenstrom steht durch die Mitnahme in den Schleifscheibenporen ebenfalls nahezu vollständig zur Prozesskühlung zur Verfügung. [2] Abbildung 3 zeigt die Funktionsweise des Düsensystems nach H.W. Ott schematisch.

Potentiale der effektiven Durchdringung des Luftpolsters

Die beschriebenen technischen Bemühungen zur Abschwächung des Luftpolstereinflusses auf den Kühlschmierstoffstrahl, zeigen deutlich die Relevanz dieser Maßnahmen für die Fertigungstechnik auf. Dies liegt vornehmlich darin begründet, dass durch eine korrekte Durchdringung des Luftpolsters, sehr positive Einflüsse auf die Produktivität des Schleifprozesses erzielt werden können.

Vorrangig ist in sicherzustellen, dass die Versorgung der Zerspanstelle zuverlässig gewährleistet ist, um thermische Schädigungen des Bauteils und Überbeanspruchung des Werkzeuges zu vermeiden. Diese Grundanforderung an die Kühlschmierstoffversorgung kann durch das Luftpolster erheblich gestört werden. Eine effektive Durchdringung des Luftpolsters erbringt folglich einen Zugewinn an Robustheit der Bearbeitungsaufgabe.

Die Wirtschaftlichkeit einer Werkzeugmaschine hängt von der zuverlässigen Fertigung vieler, hinsichtlich der Qualität einwandfreier, Bauteile innerhalb einer kurzen Bearbeitungszeit ab. Hierfür maßgeblich ist die erreichbare Zerspanleistung, welche nur bei hohen Zustellungen, oder hoher Schnittgeschwindigkeit ein anforderungsgerechtes Niveau erreichen kann. Hierzu ist eine ausreichende Kühlleistung zur Abführung der entstehenden Wärmeenergie zwingend erforderlich. Die zuverlässige KSS-Versorgung der Zerspanstelle, trotz Vorhandensein des Luftpolsters, bietet folglich das Potential, die Wirtschaftlichkeit und Effizienz einer Werkzeugmaschine signifikant zu erhöhen.

Neben der Prozesskühlung hat auch die zuverlässige Schleifscheibenreinigung einen großen Einfluss auf den Bearbeitungsprozess. Eine Zusetzung der Schleifscheibenporen mit Spänen verkürzt die Abrichtintervalle, der Kühlschmierstofftransport in den Porenräumen wird behindert, die Schneidleistung sinkt ab und die Temperaturentwicklung nimmt zu. Da auch der Strahl aus Flachstrahldüsen, die üblicherweise als Reinigungsdüsen zum Einsatz kommen, den Einflüssen des Luftpolsters unterworfen ist, muss auch hier eine adäquate strategische Herangehensweise zur Vermeidung der Strahlablenkung gefunden werden. Eine zuverlässige Schleifscheibenreinigung trägt, neben der Aufhebung der o.g. negativen Einflüsse, zu einer Verbesserung der fertigbaren Oberflächengüte bei.

Zusammenfassung

Zusammenfassend lässt sich die Beseitigung des Störeinflusses des Luftpolsters auf den Kühlschmierstoffstrahl, unabhängig vom verwendeten Düsen-Typ, als vorrangige Herausforderung der Fertigungstechnik auf dem Gebiet der Schleiftechnik ansehen.

Benötigen Sie Unterstützung von einem Experten aus diesem Gebiet? Dann zögern Sie nicht uns zu kontaktieren. Wir analysieren Ihren Schleifprozess und bieten Ihnen eine individuelle Lösung an.

Quellenangaben

[1] Denkena, Berend. Tönshoff, Hans Kurt. Spanen - Grundlagen, Heidelberg 2001.

[2] Meister, Markus. Vademecum des Schleifens, München 2011.

[3] Heymann, Tobias. Schleifen und Polierschleifen von wendelförmigen Spannuten von Vollhartmetallbohrwerkzeugen, Dortmund 2015.

[4] Beck, Thorsten. Berichte aus der Produktionstechnik, Kühlschmierstoffeinsatz beim Schleifen mit CBN, Aachen 2001.

[5] Yoshimi,T.; Oishi, S.; Okubo, S.; Morita, H. Development of Minimized Coolant Supply Technology in Grinding, JTEKT Engineering Journal English 2010.

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Kühlschmierstoffdüsen

Kühlschmierstoffdüsen generieren die notwendige Austrittsgeschwindigkeit des Kühlmittels. Doch nicht allein für Kühlanwendungen werden Düsen benötigt. Eine Übersicht über alle Einsatzzwecke und Bauformen finden Sie hier.

Kühlschmierstoff und dessen Relevanz in Schleifprozessen

Kühlschmierstoff ist gerade im Schleifprozess von großer Relevanz. Aber warum gerade beim Schleifen? Und was passiert wenn der Kühlschmierstoff nicht richtig verwendet wird? Solche Fragen beantworten wir in diesem Artikel.