Schleifbrand – Wichtige Informationen zum Erkennen, überwachen und vermeiden

Schleifbrand ist eines der am häufigsten auftretenden Schädigungen an einem Bauteil in der Fertigung. Die Ursachen dafür können vielfältig sein und müssen anfänglich erkannt werden, um diese in zukünftigen Prozessen besser zu überwachen und, mit den richtigen Ansätzen, zu vermeiden.

Thermische Schädigung Schleifbrand - Was ist das?

Bei Schleifbrand handelt es sich im Allgemeinen um eine thermische Schädigung eines Bauteils. Diese wird durch einen unsachgemäß geführten Schleifprozess, bei dem zu viel Prozessenergie in Form von Wärme in das Bauteilabgeführt wird, verursacht. Dabei überhitzt der Werkstoff ebenso schnell wie er wiederum abgekühlt wird. Es bilden sich sogenannte "Schleifbrand-Zonen" im Randgefüge des Bauteils, die eine hohe Zugspannung aufweisen. Wenn die Zugspannungen erhöht sind, führt dies zu schleifbrandinduzierten Mikrorissen, welche bei dynamischer Belastung der Bauteile in der späteren Verwendung anwachsen.

Die Folge: späteres Bauteilversagen!

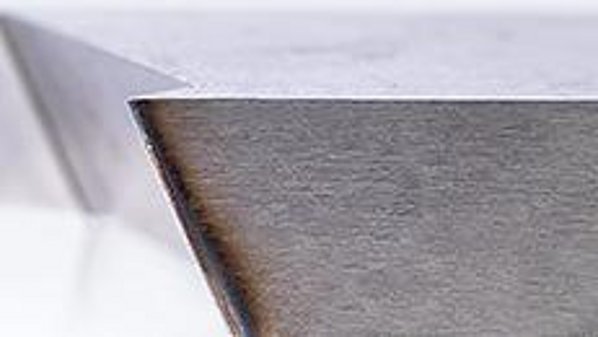

Schleifbrand – Merkmale

- Optische Verfärbung

- (Micro) Risse

- Härteverlust

- Stromaufnahme

- Nacharbeitung unmöglich

„Schleifbrand ist die häufigste Ursache des mechanischen Versagens von dynamisch belasteten Funktionsbauteilen“

Schleifbrandursachen auf einem Blick

Zur Vorbeugung und Vermeidung von Schleifbrand, muss dieser erkannt und die Ursachen identifiziert werden. Die Ursachen für Schleifbrand sind vielfältig, doch die meisten Schleifbrandfälle werden durch folgende verursacht:

- Schlechte Versorgung der Schleifstelle mit Kühlschmierstoff (KSS)

- zu hohes Spanungsvolumen: zu hohes Materialvolumen, dass von der Schleifscheibe je Sekunde abgeschliffen wird

- Zersetzungserscheinungen der Schleifscheibenoberfläche mit Schleifspänen

- Verschlissener Schleifscheibenzustand

An manchen dieser Stellen lässt sich jedoch sehr gut ansetzen, um Schleifbrand zu vermeiden. So kann eine geeignete und optimal angepasste Grindaix-Kühldüse die Kühlschmierstoffzufuhr optimieren und Schleifbrand vermeiden.

Schleifbrandvermeidung - 2 sinnvolle Ansätze

Um Schleifbrand zu vermeiden ist es oft sinnvoll mit der Optimierung der Kühlung und der Schleifscheibe selber zu starten und diese zu optimieren:

Porenraum zwischen den Schleifkörnern reinigen

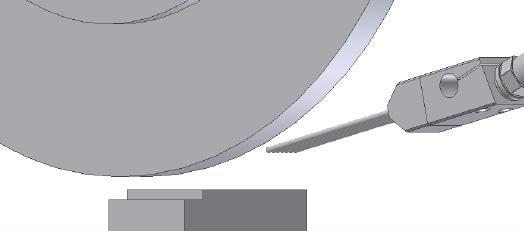

Weiterhin sollte darauf geachtet werden, dass der Porenraum zwischen den Schleifkörnern der Schleifscheibe stets ausreichend groß ist. So kann die optimale Menge an Kühlschmierstoff (KSS) aufgenommen und zur Schleifzone transportiert werden.

Jedoch wird oftmals eine feine Schleifscheibe mit geringsten Porenräumen für feine Oberflächenqualitäten benötigt. Diese Porenräume setzen sich rasch mit Schleifspänen zu, die zwischen den Schleifkörner verkeilt festsitzen. Die Lösung, um die die Porenräume der Schleifscheiben fei zu spülen?

Eine grindaix Reinigungsnadeldüse (pdf)!

Die Porenräume werden so von überflüssigen Materialspäne befreit und der Kühlschmierstoff kann wieder in die Schleifzone gelangen. Die Wahrscheinlichkeit für Schleifbrandgefahr kann so deutlich reduziert werden.

Ausreichende KSS-Versorgung

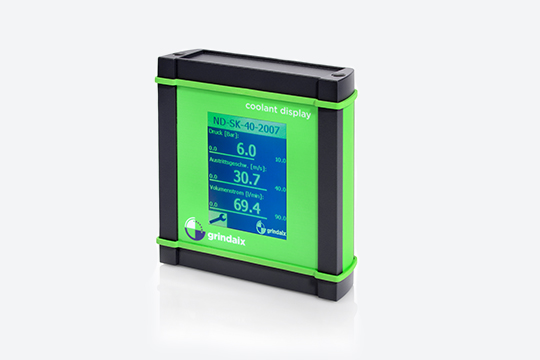

Eine Möglichkeit, um Schleifbrand zu vermeiden liegt in der ausreichendeKühlschmierstoffversorgung. Dies ist erreicht, wenn ein KSS-Strahl realisiert wird, der an der Schleifstelle eine Strahlgeschwindigkeit von ca. 30-50% der Schleifscheibenumfangsgeschwindigkeit besitzt. Auch Kenntnisse zum KSS-Druck an der Düse, KSS-Menge und Geschwindigkeit sind wichtig, um Schleifbrand adäquat zu vermeiden.

Sowohl die Strahlgeschwindigkeit als auch die genannten Kennlinien erhalten Sie mit jeder Grindaix Nadeldüse. Dadurch wird die Schleifbrandgefahr in allen Anwendungsfälle zufriedenstellend vermindert.

Weiterer Vorteile durch die Nutzung einer Grindaix Düse:

- optimal angepasste Austrittsgeschwindigkeit

- Produktivitätssteigerung

- Ressourceneffizientere Schleifprozesse

- KSSEinsparungen

- hohe Lebensdauer

Die gängigsten Schleifbrandprüfverfahren

Um Schleifbrand zu erkennen, gibt es grundsätzlich viele. Diese Verfahren werden in „zerstörungsfreie“ und „zerstörende“ Verfahren unterschieden.

Zu den „zerstörungsfreien“ Verfahren zählen:

Nitalätzung

Bei diesem Prüfverfahren handelt es sich um eine chemische Methode. Durch die Nutzung von Salpetersäure (HNO3) werden Flächen, welche Schleifbrand aufweisen verfärbt.

Auf unserer "Verfahren der Schleifbrandprüfung"- Magazinseite erfahren Sie mehr!

Barkhausenrauschen

Dieses magnetinduktive Verfahren ist flexible und kurzfristig einsetzbar. Hier werden die, bei der elektrischen Magnetisierung folgende Amplituden gemessen und auf die Amplituden eines schleifbrandfreien Bauteils bezogen.

Nähere Informationen finden Sie auf unserer "Verfahren der Schleifbrandprüfung"- Magazinseite!

Oberflächenrissprüfung (PT)

Bei der Oberflächenrissprüfung (PT) handelt es sich um eine Farbeindringprüfung, welches sich für nahezu alle Werkstoffe eignet. Hier dringt die Prüfflüssigkeit in sämtliche Oberflächenfehler des Werkstücks ein. Durch das Auftragen einer Entwicklerschicht wird die Prüfflüssigkeit wieder herausgezogen und die Fehler sichtbar. Diese können sowohl Hohlräume als auch Risse in der Oberfläche sein.

Schleifband ist mit den „zerstörende“ Verfahren eindeutiger feststellbar. Zu diesen zählen:

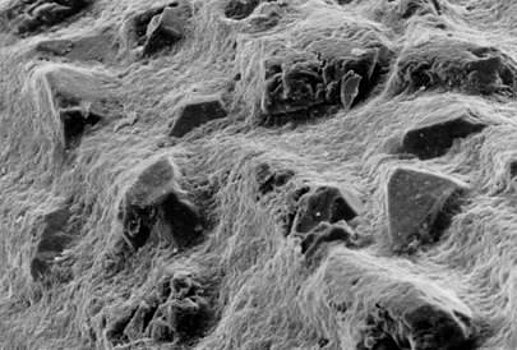

Rasterelektronenmikroskop-Aufnahme

Hier wird mithilfe eines Elektronenstrahls eine Abrasterung der Fläche vorgenommen. Sobald der Elektronenstrahl auf die Fläche trifft, finden verschiedene Wechselwirkungen statt, welche Informationen über die Beschaffenheit geben und ausgewertet werden.

Mikrohärteprüfung

In diesem Prüferverfahren dient als zu prüfende Fläche ein Gefügeschliff durch das Bauteil, welcher anschließend poliert wird. Durch die Messung der Härte wird folgend Schleifbrand festgestellt.

Sie möchten näheres wissen? Schauen Sie auf unserer "Verfahren der Schleifbrandprüfung"- Magazinseite vorbei!

Grindaix Kühlschmierstoffdüsen - Die beste Lösung, um Schleifbrand zu vermeiden!

Sie sind sich nicht sicher, wie Sie Schleifbrand an Ihren produzierten Bauteilen vermeiden können? Überzeugen Sie sich von unserem Service und unseren genialen Produkten. Fragen Sie per E-Mail ein individuelles Angebot und einen Düsenvorschlag für Ihren Prozess mit unseren Fragebogen zur Nadeldüsenauslegung (pdf) an.

Freuen Sie sich zum gewünschten Lieferdatum auf einen qualitativ hochwertigen Düsen-Prototypen oder ein entsprechendes Düsenpaket. Probieren Sie es aus - Sie werden überrascht sein, mit wie wenig Aufwand Sie Schleifbrand vermeiden können!

Finden Sie weitere Informationen zu unseren Nadeldüsen unter Coolant Nozzles oder im Downloadbereich.

Für Ihre Fragen zu unseren Produkten und Dienstleistungen stehen wir Ihnen jederzeit gerne zur Verfügung. Sie erreichen uns werktags von 8-17 Uhr per E-Mail info@grindaix.de oder telefonisch unter 02273 95373 0.

Ihre Fragen – Unsere Antworten

Welche Arten von Düsen gibt es bei der Grindaix GmbH?

Die Grindaix GmbH bietet eine Vielzahl von Düsen an, welche speziell für verschiedene Anwendungen ausgelegt sind. Dabei kann es sich um Kühl-, Reinigungs-, Spül- oder auch Sonderdüsen handeln. Um die Vielzahl der Düsenarten exakt für Ihre Fertigungssituation auszurichten, findet eine jeweilige Planung, Konstruktion und Produktion von individuellen Kühlschmierstoffdüsen statt.

Was, wenn Schleifbrand nicht erkannt wird?

Wenn Schleifbrand nicht erkannt und vermieden oder vehement als Zufall abgetan wird, kann es zu erheblicher Schädigung des Bauteils kommen. Dies kann dazu führen, dass Bauteilversagen die Folge und somit das Bauteil für spätere Anwendung unbrauchbar ist.

Warum ist Schleifbrand schlecht?

Wenn Schleifbrand an einem Bauteil vorliegt, können sich auch sogenannte Mikrorisse im Bauteil bilden. Mikrorisse wachsen bei dynamischer Belastung der Bauteile in der späteren Verwendung an. Dies führt dann dazu, dass das Bauteil bricht und für den vorgesehenen Zweck nichtmehr genutzt werden kann.

Wie entsteht Schleifbrand?

Schleifbrand ist die Folge von zu hohen Temperatureintragungen in das Bauteil. Diese werden durch eine falsche und unzureichende Kühlung an der Bearbeitungszone zwischen dem Bauteil und der Schleifscheibe verursacht.

Kann man Schleifbrand mit den Augen sehen?

Schleifbrand ist mit dem bloßen Auge oft nur schwer und nur in besonders schlimmen Fällen zu erkennen. Aus diesem Grund ist für die Schleifbranderkennung eine Durchführung von "Schleifbrand-Prüfungen" nötig. Diese können dabei Zerstörungsfreie als auch zerstörende Verfahren sein.

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleifbrand-Prüfung

Erkennung von Schleifbrand ist eine wichtige Säule der Qualitätssicherung, denn nicht immer ist Schleifbrand am Bauteil sofort sichtbar. Wir erklären welche Verfahren hierzu zur Verfügung stehen und erläutern deren Anwendbarkeit.

Schleifbrandprobleme lösen

Ein Schelfibrandproblem lösen? Das ist leichter gesagt als getan! Wir haben einige Lösungsstrategien erarbeiten und in unserem Magazinbeitrag zum Thema "Schleifbrandprobleme lösen" für Sie zusammengefasst.

Schleiftechnik

Einen Überblick über das komplexe Thema Schleiftechnik mit seinen vielfältigen Einflussgrößen geben wir in unserem Artikel „Schleiftechnik“. Hier bieten wir Ihnen eine vollständige Übersicht über alle relevanten Parameter.

Schleifprozess richtig kühlen

Den Schleifprozess richtig kühlen! Das ist einfacher gesagt als getan. Was man hierzu an verschiedensten Parametern beachten muss und welche Versorgungs-Lösungen geeignet oder ungeeignet sind, haben wir hier zusammengestellt.