KI- Wie geht man vor ?

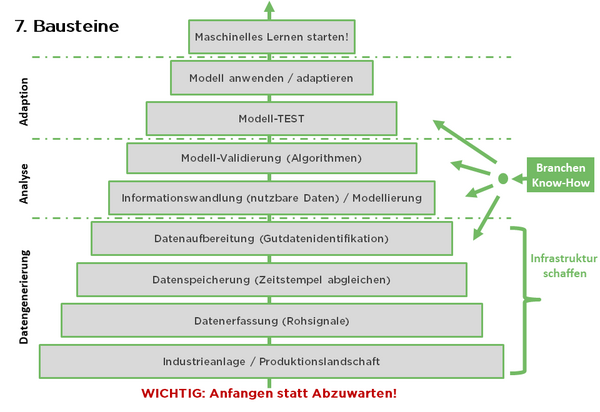

Der erste Schritt im Kontext ist es, mit der Umsetzung möglichst unverzüglich zu beginnen und nicht abzuwarten bis ein Mitbewerber eine Lösung vorweisen kann. Denn diese Lösung, sofern Sie überhaupt zugänglich wäre, kann mit Sicherheit nicht einfach kopiert oder per Knopfdruck erworben werden. Vielmehr werden Lösungen zu den Umsetzungen einer autonomen Produktionstechnik für fast jede Produktions-einheit (Standort) auf deren spezifische Merkmale hin adjustiert werden müssen. Das heißt, es wird zukünftig wohl eher keine allgemeingültigen Lösungsansätze eines bestimmten Algorithmus‘ für alle Produktionseinheiten geben, welche vielleicht ähnliche Bauteile mit nahezu identischen Maschinen und Automationsanlagen produzieren. Die Nutzung künstlich intelligenter Systeme im Rahmen der Produktionstechnik bleibt sehr wahrscheinlich ein unternehmensindividuelles Unterfangen mit vielen unterschiedlichen Lernkurven, der Nutzung von verschiedensten Algorithmen und deren mathematischen Adaption auf die konkrete Anwendung, mit Misserfolgen, Erfolgen und ständigen Verbesserungsmöglichkeiten.

Optimierungsziele bestimmen

Eine computergesteuerte Fertigung benötigt konkrete Optimierungsziele, sonst können die klassischen Lernmethoden der künstlichen Intelligenz, oder des maschinellen Lernens nicht angewendet werden. Solche Ziele können die Anzahl von Gutteilen / Stunde oder die Wirtschaftlichkeit betreffen.

Dabei müssen Prioritäten vergeben werden. Oberstes Ziel kann also bspw. sein, die Stückkosten zu senken. Ohne die gleichzeitige Sollwertvorgabe wie hoch die Stückzahl, die je Zeiteinheit hergestellt werden sollen wird das System unter Umständen nicht zielführend arbeiten.

Ein konkretes Optimierungsziel ist natürlich die Anzahl von Gutteilen / Stunde zu maximieren, um in der Fertigung effektiver und effizienter zu gestlaten. So können dann Stückkosten gesenkt werden.

Maximierung der Anzahl von Gutteilen / Stunde = max {production output}

Auch die Wirtschaftlichkeit als konkrete Optimierungsziel trägt stark zur besseren Fertigung und senkenden Stückkosten bei.

Maximierung der Wirtschaftlichkeit (€) = max {earnings per hour}

Datenidentifikation

Im zweiten Schritt wird analysiert, welche Informationen (Daten) der Produktionseinheit zu entnehmen sind, um dieses Optimierungsziel zu überwachen und zu erreichen. Dabei wird schnell auffallen, dass es unendlich viele sein können. Die Kunst besteht demnach darin, die relevantesten Informationen (nach Priorität) zu identifizieren. Hat man eine relevante Information identifiziert stellt sich die Frage nach der Art und Weise, wie diese Information dem Fertigungssystem zu entnehmen ist. Nicht nur die Auswahl eines nachhaltig zuverlässigen und möglichst genauen, wartungsarmen Sensors, auch die Positionierung dessen innerhalb der Produktionsumgebung stellen erste grundsätzliche Herausforderungen dar. Man spricht im Kontext der autonomen Produktion von der Gewinnung sogenannter „Gutdaten“.

Das mathematische Modell der „künstlichen Intelligenz“ ist nur dann wirklich „intelligent“, im Sinne der Erfüllung zuvor definierter Optimierungsziele, wenn die ihm zugespielten Informationen nachhaltig korrekt sind und es deren Zusammenwirken möglichst fehlerfrei erlernen kann. Dabei versteht man unter einem korrekten Datum nicht nur dessen korrekten physikalischen Wert, sondern auch, ob es im Sinnzusammenhang der Optimierungsgröße tatsächlich korrekt ist, dass die jeweilige Information einen relevanten Einfluss auf die Optimierungsgröße besitzt. Je qualitativer die dem System zugespielten Informationen (Gutdaten) sind, je verwertbarer sind die Aussagen (Befehle / Empfehlungen) der autonomen Produktionssteuerung, und je eher wird ein Optimierungsmaximum in Bezug auf die eindeutig definierten Optimierungsziele erreicht.

Datenerfassung

In einem dritten Schritt stellt sich die Frage, wie die Daten aus der Produktionsumgebung mit möglichst geringem Aufwand in eine zentrale EDV-Leistelle überführt werden können. Gemäß aktueller Industrienormen und -standards ist die Kabellösung die sicherste und gleichzeitig auch robusteste Lösung. Oftmals sind Sensoren nicht WLAN fähig, die Signalübertragung kann oftmals durch elektromagnetische Felder der Fertigungsmittel innerhalb der Produktionsumgebung stark beeinträchtigt werden, die Signale sind oft unverschlüsselt und damit von Dritten unerwünscht abgreifbar (Sicherheit).

Daher empfiehlt es sich an den Produktionsmitteln die Sensorsignale über ausgereifte und vorprogrammierte Schaltkästen mit einer eindeutigen IP-Adresse (Informationsherkunft) zu installieren und diese Signale dann sehr sicher, digital über ein vorkonfiguriertes Bussystem an einen zentralen Verwendungsort zu führen. Dort werden die Signale zunächst mit einem für die gesamte Produktionseinheit einheitlich gültigen Zeitstempel parallel sauber aufgezeichnet.

Datenspeicherung

Solche marktüblichen vorkonfigurierten Datenerfassungssysteme liefern zudem die technisch saubere Datenspeicherungsfunktion inklusive der notwendigen Hard- und Software. Hierbei werden alle erfassten Daten mit einem einheitlichen Zeitstempel versehen. Die genaue Identifikation der Datenherkunft (IP Adresse) ordnet die Information einer mechanischen Komponente zu (Maschine, Pumpe, Ventil, Aggregat, …) und der Zeitstempel liefert die zugehörige zeitliche Zuordnung eines Sensorwertes.

Diese beiden Informationen sind essentiell für die spätere Nutzung einer „künstlichen Intelligenz“ in der Produktionstechnik. Ohne die genaue Zuordnung von Datenursprungsort und zeitlich exakter Zuordnung des Datenwertes können parallel stattfindende Ereignisse von der später zu installierenden, softwarebasierten Intelligenz mathematisch nicht logisch miteinander verknüpft werden. Die Güte dieser eindeutigen Datenbereitstellung ist demnach also ein wesentlicher Bestandteil der Güte einer erfolgreichen Produktionsautonomie.

Liegen die Daten einmal sauber abgespeichert, inklusive IP Adresse (Herkunft) und Zeitstempel vor, so müssen diese Daten dergestalt nutzbar gemacht werden, dass sie bei Bedarf einfach auffindbar (integrierte Suchfunktion) und von weiterverarbeitenden Softwareprogrammen verwertbar (Datenformate) sind. Ferner sollten aus Sicherheitsgründen regelmäßige Daten-Back-up Prozesse automatisch durchgeführt werden können. Bestenfalls kann die erworbene Einheit Ihres Datenerfassungssystems dies vollumfänglich automatisiert leisten.

Datenauswertung

Bevor man nun relevante Daten den mathematischen Modellen (Algorithmen) Ihrer KI (künstliche Intelligenz) –Software zuführt, besteht die Möglichkeit das vollumfängliche, bisher unbekannte, Potenzial einer derartigen Datennutzung über praktische Überwachungsfunktionen zu ermöglichen. Beispielsweise können Anwender Grenzwerte für die erfassten Daten, über das im Lieferumfang befindliche Zentralsteuergerät, einfach programmieren und damit sehr einfach Fallereignisse beschreiben, um eine anforderungsgerechte Überwachungsfunktion zu erzielen. Das Zentrale Steuergerät visualisiert Grenzwertverletzungen, gibt diese in einem Fehlerprotokoll aus und kann grobe Grenzwertverletzung (Betrag/Dauer) an eine übergeordnete Produktions-Leistelle oder das überwachte mechanische System (Maschine, Pumpe, etc.) abgeben.

Dies führt, als erfolgreiche Konsequenz, zur Vermeidung von Ausschussproduktionen. Werden darüber hinaus Plausibilitäten, also das zeitgleiche Auftreten verschiedener Fallereignisse programmiert (wenn – dann Prinzip: bspw., wenn Druck p1 < Druck p2 – dann Meldung Fehler 18), so wird das System dadurch bereits erfolgreich im Rahmen eines „predictive maintenance Ansatzes“ fungieren. Der Vorteil dieses maschinenungebundenen Datenerfassungssystems liegt vor Allem darin begründet, als dass es das Zusammenwirken aller hierbei überwachten Produktionsmittel überschaut und daraus technische Schlüsse ziehen kann. Dies vermag die einzelne Maschine, sei sie noch so modern, oder das einzelne mechatronische Produktionsaggregat alleinig nicht. Diese Einzelbausteine der gesamten Wertschöpfungskette sind meist nur in der Lage ihre eigene Funktion zu optimieren, nicht jedoch ihre optimale Funktion im Kontext der anderen Produktionsmittel. Damit liefert ein zentrales Datenerfassungssystem in der Produktionstechnik über die Überwachungs- und predictive Maintenance Fähigkeit hinaus die Möglichkeit der technischen Kommunikation zwischen den verbauten Produktionsmitteln. Dies ist der wesentliche Unterschied und gleichzeitig die Bedarfsrechtfertigung im Hinblick auf ein derartig übergeordnetes Monitoring System.

In diesem Artikel relevante Produkte:

GRX-Q

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

KI - Möglichkeiten

Die Möglichkeiten, die sich aus der erfolgreichen Nutzung einer anforderungsgerecht überwachten und seitens der künstlichen Intelligenz gesteuerten Produktionsumgebung ergeben sind vielfältig und oftmals unerwartet potenzialträchtig.

KSS-Druckregelsysteme

Druckregelsysteme haben vor allem bei großen und komplexen KSS-Versorgungsanlagen eine hohe Relevanz. Wir haben die Vorteile gegenüber konventionellen Druckregelungen zusammengestellt und skizzieren die technische Umsetzung einer adäquaten Druckregelung.

KI - Herausforderungen

Wie bereits im Kapitel 3 (KI- Wie geht man vor) beschrieben benötigen die Algorithmen zur erfolgreichen Anwendung des maschinellen Lernens in der Produktionstechnik eine möglichst hohe Zahl an Gutdaten. Unter Gutdaten versteht man Daten deren Werte grundsätzlich möglichst korrekt sind.

KI - Autonome Produktion

Die Produktionstechnik wird zunehmend geprägt vom Einsatz computergestützter Wissensmanagementsysteme. Dabei differenziert man zwischen Expertensystemen, die einen deduktiven Lern-Ansatz verfolgen und induktiven Optimierungsmethoden.