GRX-Q - Wirkdruckverfahren

Die Durchflussmessung nach dem Wirkdruckverfahren ist häufig in der chemischen Technik und in vergleichbaren Industrien vertreten. Mit diesem Verfahren lassen sich Flüssigkeiten, Gase und Dämpfe auch bei extremen Temperaturen, schnellen Strömungen, hohem Druck oder bei korrosiven Medien einsetzen, bei welchen sich unmittelbare Volumenzähler nicht immer einsetzen lassen.

Für diese Verfahren ist eine umfangreiche Normung auf nationaler und internationaler Ebene entstanden. Mit Hilfe der Norm ist es jedem Anwender möglich eine für seinen Einsatzfall zugeschnittene Durchflussmessung zu erstellen und zu berechnen.

In der Norm wurden

- Blenden mit verschiedenen Druckentnahmen,

- Düsen und Venturidüsen, sowie

- klassische Venturirohre

aufgenommen. Auf diese wird im Verlauf des Kapitels näher eingegangen.

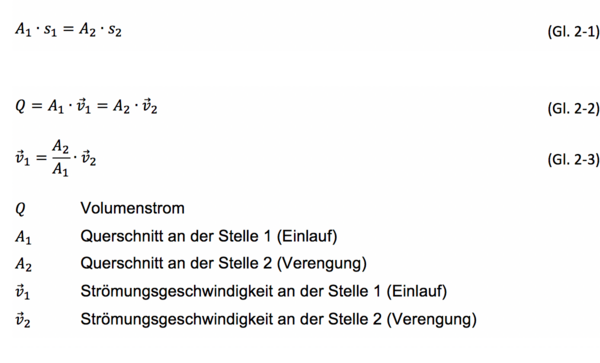

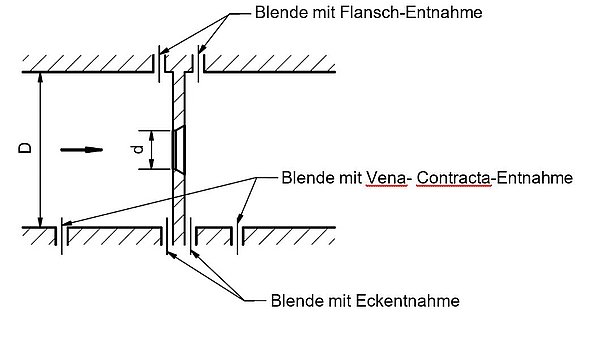

Das Wirkdruckverfahren beruht auf einer Drossel innerhalb von geschlossenen volldurchströmten Rohrleitungen. Durch die Querschnittsverengung an einer Stelle der Rohrleitung, wird bei gleichem Volumenstrom die Strömungsgeschwindigkeit des durchfließenden Mediums erhöht. Eine ideale Strömung, in der das Fluid als reibungsfrei angenommen wird, beschreibt die Kontinuitäts-

gleichung (GL. 2-1).

Bild 2‑7 zeigt eine grafische Darstellung des Wirkdruckverfahrens. Unter der Annahme eines inkompressiblen Mediums sind die Volumina V1= A1∙s1 und V2= A2∙s2 an den Stellen 1 (Einlauf) und

2 (Verengung) gleich groß.

Mit Hilfe der Bernoulli-Gleichung, die auf der Annahme eines stationären Prozesses mit einem inkompressiblen Fluid beruht, können die Strömungsgeschwindigkeiten vor oder in der Verengung über den Wirkdruck ∆p = p2 - p1 berechnet werden.

Da die Lageenergien g∙h1 und g∙h2 einen sehr geringen Anteil einnehmen, können diese vernachlässigt werden.

Mit (Gl. 2-3) und ∆p=p2-p1 folgt nach Umstellung:

Einsetzen in die Kontinuitätsgleichung (Gl. 2-2) ergibt

In den Gleichungen sind die Verluste, die durch Rohrreibung und damit entstehender Ablösung des Strahls, nicht berücksichtigt. Der Strahl kann somit, nicht mehr den ganzen Querschnitt des Drosselgerätes füllen. An der engsten Stelle kommt es zu einem kleineren Querschnitt als durch die Form vorgegeben. In der Norm wird dies über die Durchflusszahl α, die empirisch ermittelt wird, beschrieben. Die Durchflusszahl α hängt bei genormten Drosselgeräten mit inkompressiblen Fluiden nur von der Reynolds (Re)-Zahl ab.

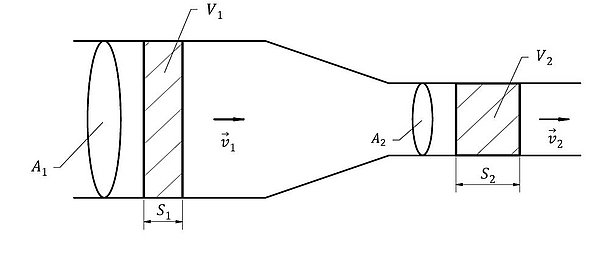

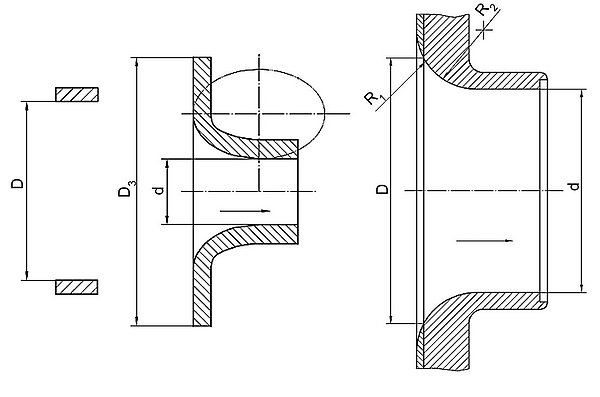

Blenden

Die verschiedenen Blendentypen besitzen alle die gleiche Form der Blendenscheiben. Sie werden gem. DIN EN ISO 5167-2 durch die Lage der Druckentnahme unterschieden. Der Blendeninnendurchmesser muss stets größer oder gleich 12,5 mm sein. Zudem wird ein Durchmesserverhältnis von β = d/D ≥ 0,10 und ≤ 0,75 vorgegeben. [DIN EN ISO 5167-2]

Die Druckentnahmen werden entweder über einzelne Bohrungen oder Ringentnahmen realisiert. Die Entnahmestellen werden in Plus- und Minusdruckentnahme unterschieden, welche sich vor und hinter der Blende befinden. Die Bohrungen der Entnahmestellen müssen alle die gleichen Durchmesser aufweisen. Ebenfalls sollten sie gratfrei und scharf sein. Die Durchmesser der Druckentnahmebohrungen sollten so klein wie möglich gewählt werden und ein Maximum von 12 mm nicht überschreiten.

Im Allgemeinen sind die Einbaugrößen inklusive des Messaufbaus von Blenden relativ groß. Dies ist durch die Anordnung der Entnahmebohrungen und daraus resultierenden langen Fassungsrohren bedingt. Als Ausnahme gilt die Eckblende. Durch die kurzen Fassungsrohre kann die gesamte Messanordnung als ein einziges Bauelement realisiert werden. Der Messaufbau braucht somit nur zwischen die Flansche der Anschlussleitung gesetzt werden.

Der Strömungsverlauf in der Blende ist durch die scharfe Einlaufkante charakterisiert. Die Strömung reißt von der Wand ab und bildet sich frei aus. Hinter der Kante schnürt sich der Strahl zusammen.

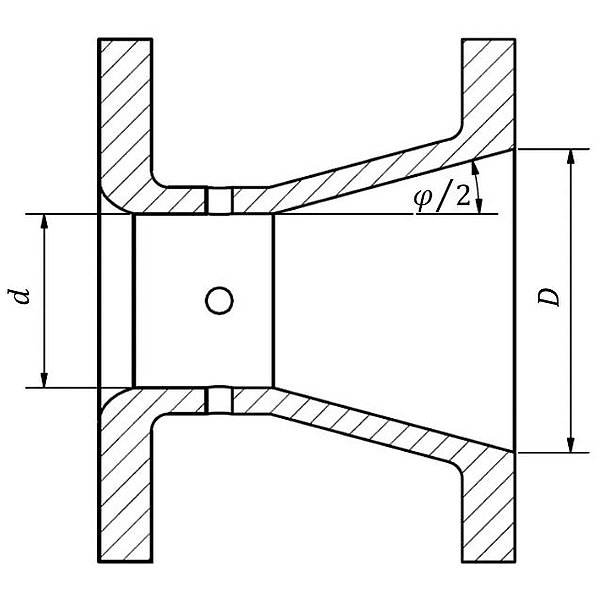

Düsen

In der Norm werden zwei Arten von Normdüsen, sowie die Venturidüse behandelt. Die Normdüsen lassen sich weiter in die Langradius-Düse und die ISA 1932-Düse unterteilen. (siehe Bild 2‑9) [DIN EN ISO 5167-3]

Im Gegensatz zu der Blende, wird die Strömung innerhalb der Düse durch einen abgerundeten Einlauf gezwungen und in eine zylindrische Leitung mit dem selben Querschnitt des Einlaufs geführt. Infolgedessen tritt der Strahl ohne Kontraktion aus.

Die ISA 1932-Düsen (auch Deutsch Normdüsen) haben aufgrund der scharfen Abrundung nahezu konstante Durchflusszahlen für ReD> 105, während die Durchflusszahlen der Langradiusdüse kontinuierlich mit der Re-Zahl ansteigt. Jedoch ist die ISA 1932-Düse unterhalb von ReD = 105 unbrauchbar, da in diesem Bereich der Strahl von der Düsenwand abreißt und so zu einem sprunghaften Verhalten der Durchflusszahl α führt.

Die Venturidüse ist im Aufbau der Normblende sehr ähnlich (siehe Bild 2‑12). Die Stirnseite ist identisch mit der einer ISA-Düse, jedoch wird die Querschnittsverengung über einen Diffusor wieder auf den ursprünglichen Querschnitt zurückgeführt. Der Winkel des Diffusors muss kleiner oder gleich 30° sein. Der Diffusor hat einen maßgeblichen Anteil an dem Druckverlust der Düse.

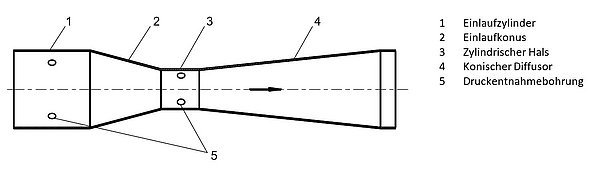

Venturirohr

Venturirohre bestehen aus konischen und geraden Rohrstücken, welche gegenüber den Blenden und Düsen einen um Faktor vier bis sechs geringeren Druckverlust aufweist. In der Norm DIN EN ISO 5167-4 werden drei verschiedene Arten von klassischen Venturirohren mit

- gussrauem Einlaufkonus

- bearbeitetem Einlaufkonus

- rauem, aus Stahlblech geschweißten Einlaufkonus

unterschieden.

Für jede der drei Ausführungen ist die Form und Lage der Druckentnahmestellen festgelegt. Für den Einlaufkonus ist ein Öffnungswinkel von 21° ± 1° vorgeschrieben. Der Diffusor darf einen Gesamtöffnungswinkel zwischen 7° und 15° haben (siehe Bild 2‑11), es wird jedoch empfohlen einen Diffusor Gesamtöffnungswinkel zwischen 7° und 8° zu wählen, da es sonst zu Strömungsablösung kommt [DIN EN ISO 5167-4]. Das klassische Venturirohr darf gekürzt werden. Dabei ist zu beachten, dass der Diffusorteil am Ende um bis zu 35 % seiner Länge gekürzt werden darf. Innerhalb dieses Bereichs entsteht keine wesentliche Veränderung des Druckverlustes.

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Kühlen beim Schleifen

Beim Schleifen entsteht sehr viel Wärme, die durch verfahrensbedingte Reibung auftritt. Diese Wärme muss zuverlässig abgeführt werden, weshalb Schleifprozesse eine zuverlässige Kühlung benötigen. Worauf es hierbei ankommt, lesen Sie hier.

Volumetrische Messverfahren

Das volumetrische Messverfahren beruht auf der Messung von Teilmengen eines zu messenden Mediums. Dabei wird das durchlaufende Medium durch eine definierte Messkammer bzw. über eine analog bewirkte Rotation von Messflügeln aufsummiert.

Vorteile von Coolant Monitoring Systemen

Coolant Monitoring Systeme können durch Sammlung und Auswertung verschiedenster Mess- und Zustandsdaten im KSS-System deutlich zur Steigerung von Zuverlässigkeit und Effizienz beitragen.

Durchflussmessung

Die Durchflussmessung gehört zu den messtechnischen Bestimmungen eines Volumenstroms Q oder Massenstroms m=ρ∙Q. Dies geschieht in Abhängigkeit eines Messquerschnittes A einer geschlossenen Rohrleitung oder eines offenen Gerinnes.