KI - Risiken

Neben den vielen guten Möglichkeiten und hohen Nutzenpotenzialen der künstlichen Intelligenz in der Produktionstechnik, bestehen ebenso Risiken, die es bei der Implementierung derartiger Fähigkeitswerkzeuge zu beachten gibt.

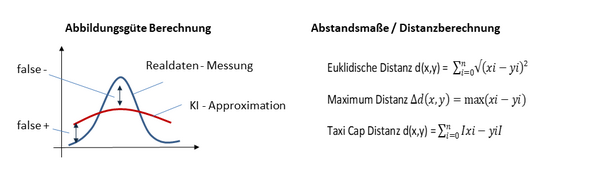

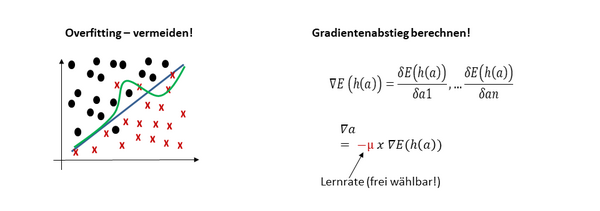

Es existieren einerseits Risiken im Hinblick auf eine mögliche Fehlfunktion der „künstlichen Intelligenz“ und daraus resultierenden Produktivitäts- und Profitabilitätseinbußen. Fehlfunktionen wiederum haben Ihren Ursprung sowohl in einer unsachgemäßen mathematischen Modellierung (Algorithmen), einer fehlerhaften Parametrierung (Produktionskoeffizienten) dieser Algorithmen sowie einer nicht genügend hohen Anzahl von anforderungsgerechten Daten (Gutdaten), zur Gewährleistung einer sich stets selbst und in korrekter Weise optimierenden mathematischen Abbildung, siehe auch Kapitel zuvor.

Dem Anwender der Digitalisierungs-Technologie stellen sich im Verlauf der Anwendung einer künstlich intelligent gesteuerten Produktionsumgebung definitiv folgende Fragen, denen man bestenfalls bereits präventiv, innerhalb der Planungsphase derartiger Projekte, begegnen sollte:

- Wurde das Optimierungsziel richtig gewählt und ist es nach wir vor gültig?

- Mit welcher Güte wird das Optimierungsziel erreicht (Zielbewertung)?

- Wer bewertet die Optimierungsgüte?

- Welche im Hinblick auf das Optimierungsziel relevanten Randbedingungen im Produktionssystem haben sich geändert?

- Wie exakt erfolgte die Plausibilitätsprüfung der mathematischen Abbildung (Validierung)?

- Wann erfolgte die letzte gültige Validierung des mathematischen Modells?

- Ist die Aussage der Plausibilitätsprüfer vergleichbar?

- Besteht eine klare Dokumentation der Plausibilitätsprüfung / Validierung (Audit)?

- Wurden die richtigen Algorithmen für das maschinelle Lernen gewählt?

- Sind diese Algorithmen (Art & Typ) nach wie vor optimierungszielbezogen geeignet?

- Werden die Algorithmen in zeitlichen Abständen kontrolliert, überwacht, deren Optimierungsgüte und -fähigkeit geprüft und verbessert?

- Sind die darin vorhandene Stellgrößen (Produktionskoeffizienten) korrekt gewählt oder müssen diese auf geänderte Produktionsbedingungen des Anwenders neu adjustiert werden?

- Existieren Programmierfehler innerhalb des mathematischen Modells?

- Woher beziehe ich die KI-Hardware, das Datenerfassungssystem?

- Wer gewährleistet die nachhaltige Funktion des Datenerfassungssystems sowie deren softwaretechnische Updates?

- Wie will man die Verfügbarkeit des Datenerfassungssystems gewährleisten – Über Eigenbau oder externe Service-Dienstleistung?

- Wer bewertet die Entwicklung der Informationsgüte?

- Handelt es sich um eine Eigenbaulösung oder der Lösung eines Serviceanbieters?

- Wer passt die Hardware an - wie hoch ist das Potenzial mögl. Fehlerquellen aufgrund veralteter oder verschlissener Hardware zu bewerten?

- Wer bewertet diese Digitalisierungshemen in Ihrem Unternehmen - Wie sicher ist die Aussage der Mitarbeiter - Wie kann es kontrolliert werden?

- Besteht ein genügend hohes Fachwissen beim Aufbau der Digitalisierungs-Infrastruktur?

- Wurde dieses Fachwissen inhaltlich geprüft?

- Werden bereits Methoden des deduktiven - oder des rein induktiven Lernens eingesetzt?

- Worauf basiert der Deduktionsansatz - liegen hier Fehlerquellen im Hinblick auf das verwendete Expertenwissen vor?

- Besitzt die fachliche Theorie als Wissensbasis des deduktiven Lernansatzes Ihrer künstlichen Intelligent ihre uneingeschränkte Gültigkeit? Müssen geänderte Produktionsrandbedingungen regelmäßiggeprüft und deren Einfluss als Fehlerursache ausgeschlossen werden?

- Ist das Thema nachhaltig kontrollierbar? Oder kommt es zu einer unbeabsichtigten Verselbstständigung des Produktions-Steuerungs-Systems?

- Funktionieren die eingesetzten Sensorlösungen nachhaltig und mit welcher Fehlerquote? -> Wie entwickelt sich die Informationsgüte über die Zeit?

Sollten derartige Fragen unbeantwortet bleiben, zeigen sie einen ersten Rahmen dessen auf, wie man die Risiken des Einsatzes einer solchen Optimierungsassistenz bewerten sollte. Es gilt einen gesunden Kompromiss im Hinblick auf die Fähigkeit der Eigenleistung im Kontext und gleichzeitig der Akzeptanz externer Dienstleistungsunternehmen (bspw. der Hardware von Datenerfassungssystemen) zu finden, ohne sich dabei von einzelnen Mitarbeitern oder betriebsexternen Dritten abhängig zu machen und ohne Produktionsinformationen (Ihr Produktions-Know-How) an Dritte zu verlieren.

In diesem Artikel relevante Produkte:

GRX-Q

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

KI - Was ist das?

Im Grunde genommen ist der Begriff der künstlichen Intelligenz in diesem Zusammenhang fachlich falsch platziert. Künstliche Intelligenz beschreibt die akademischen Bestrebungen des Menschen das menschliche Gehirn und dessen Leistungen zu erforschen und mit Hilfe rechnergestützter Methoden abzubilden.

KI - Hindernisse

Das aktuell noch größte Hindernis bei der Umsetzung der Digitalisierungstechnologie stellt eine oftmals vorherrschende Irritation der produktions -verantwortlichen Entscheider dar, wie man das Projekt überhaupt angehen sollte.

KI - Herausforderungen

Wie bereits im Kapitel 3 (KI- Wie geht man vor) beschrieben benötigen die Algorithmen zur erfolgreichen Anwendung des maschinellen Lernens in der Produktionstechnik eine möglichst hohe Zahl an Gutdaten. Unter Gutdaten versteht man Daten deren Werte grundsätzlich möglichst korrekt sind.

Fehler im KSS-System

Moderne Großserienfertigungen metallischer Bauteile verfügen häufig über große und ebenso komplexe Kühlschmierstoffsysteme. Alle Parameter im Blick zu behalten und für einen zuverlässigen Betrieb zu sorgen ist daher nicht trivial. Coolant Monitoring Systeme können bei der Überwachung des KSS-Systems unterstützend eingesetzt werden.