Störeinflüsse auf die Kühlschmierstoffversorgung beim Schleifen

Das Ziel einer anforderungsgerechten Kühlschmierstoffversorgung ist eine thermisch schädigungsfreie Bauteilbearbeitung zur Erzielung höchster Form- und Maßtoleranzen in kürzester Bearbeitungszeit. Der Schleifprozess birgt unterschiedliche Störgrößen, die eine anforderungsgerechte Kühlschmierstoffzufuhr negativ beeinträchtigen können. Diese sollen in diesem Magazinbeitrag des Team grindaix aufgeführt und kurz erläutert werden.

Grundsätzlich unterscheiden wir bei den möglichen Störgrößen zwischen Einflüssen aus den Gebieten:

a) Prozessführung des Schleifverfahrens

b) Prozessführung des Abrichtverfahrens

a) Prozessführung des Schleifverfahrens

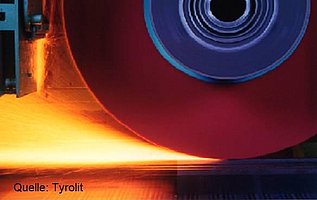

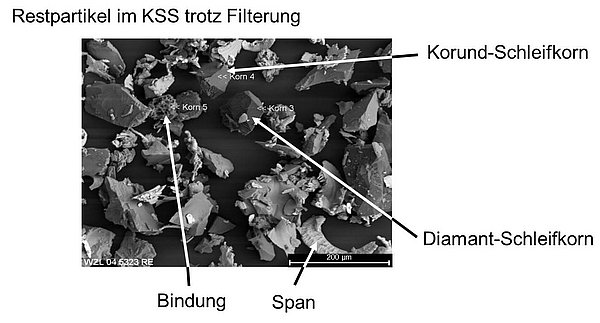

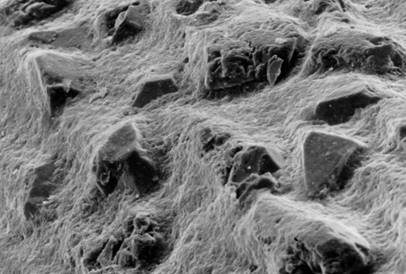

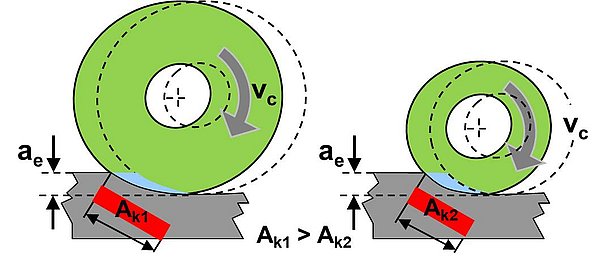

Im Schleifprozess kann die Zustellung oder besser gesagt das bezogene Zeitspanungsvolumen Q’w derart unsachgemäß gewählt werden, als dass die Spandicken(-längen) der Schleifspäne so groß werden, dass sie die oberflächennahen Porenräume der Schleifscheibenbindung zusetzen. Darunter versteht man, dass die zugänglichen Porenräume mit weichem Bauteilmaterial (heiße Späne) quasi zugeschmiert werden.

Die Folge ist, dass diese Porenräume für den Kühlschmierstofftransport in die Bearbeitungszone nicht mehr zur Verfügung stehen. Damit gelangt theoretisch kein Kühlschmierstoff mehr in den eigentlichen Spanbildungsvorgang und die Kühl- sowie auch die Schmierwirkung des Kühlschmierstoffes bleibt aus. Das Bauteil wird thermisch überhitzt.

Ein zweiter Effekt derartiger Schleifwerkzeug-Bindungszusetzungen ist die im Schleifprozess steigende Reibung zwischen dem Schleifwerkzeug (Bindung) und dem Bauteil. Auch hierbei treten thermische Einflüsse auf, die die Randzoneneigenschaften des zu schleifenden Bauteils negativ beeinträchtigen können.

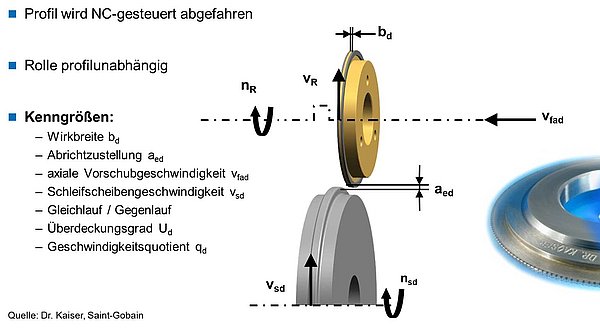

b) Prozessführung des Abrichtverfahrens

Wenn das Schleifwerkzeug mit Bezug auf die gewählte Schleifprozesseinstellung (Q’w) unsachgemäß (zu fein) abgerichtet wird, entsteht eine zu hohe Reibung zwischen Schleifscheibe und Bauteil. Einerseits benötigen wir ein genügend raues Schleifwerkzeug um hohe Zerspanungsraten realisieren zu können. Andererseits soll die Schleifscheibe nicht zu rau abgerichtet werden, damit die geforderte Oberflächengüte erreicht werden kann. Daher ist ein Kompromiss anzustreben zwischen einem möglichst schnittfreudigen Schleifwerkzeug und einer dennoch erreichbaren genügend feinen Bauteiloberfläche. Maßgeblichen Einfluss auf die Oberflächentopographie einer Schleifscheibe hat die Wahl der Abrichtparameter.

Die hier geläufigen Begriffe wie der Abrichtüberdeckungsgrad Ud, der Abrichtgeschwindigkeitsquotient qd, die effektive Wirkbreite des Abrichtwerkzeuges bd, die Abrichtzustellung aed sowie auch die Vorschubgeschwindigkeit im Abrichtprozess sind entscheidende Einflussgrößen auf die spätere thermische Randzonenschädigung der Bauteiloberfläche. Eine noch so professionell ausgelegte Kühlschmierstoffzuführung ist geradezu unwirksam, sofern die im Schleifwerkzeug vorhandenen Porenräume nicht anforderungsgerecht für den Kühlschmierstofftransport genutzt werden können. Das Schleifwerkzeug ist der Kühlschmierstoffträger. Sind die Porenräume, als Resultat eines fehlerhaft ausgelegten Abrichtprozesses, in Bezug zu den im Schleifprozess entstehenden Spangrößen zu klein, so wird es, wie bereits zuvor beschrieben zu Zusetzungseffekten in der Schleifwerkzeugoberfläche kommen. Das Resultat ist Schleifbrand

c) Werkstofftechnik

Das zu bearbeitende Material ist meist nicht variierbar und stellt eine kundenseitige Forderung dar. Doch wenn man versteht welche Materialbestandteile vorliegen, so kann man daraus gezielte Informationen für ein Schleifbrandentstehungspotenzial ableiten.

Man unterscheidet grundsätzlich zwischen gehärtetem Material und ungehärtetem Material. Unter dem Begriff Härten versteht man eine Wärmebehandlung des zu bearbeitenden Bauteilmaterials. Dem Bauteil werden dadurch gezielte Randzoneneigenschaften zuteil, die es bei seiner späteren Verwendung (Einsatzzweck) robust gegen mechanische aber auch chemische Belastungen und geeignet für eine nachfolgende Präzisionsbearbeitung machen. Weiche Gefügebestandteile der zu bearbeitenden Materialien führen im Schleifprozess zu Zusetzungen der Porenräume des Schleifwerkzeuges. Diese stehen dann nicht mehr für den nötigen Kühlschmierstofftransport in die Schleifzone zur Verfügung. Harte Gefügebestandteile sind wünschenswert, da diese kurze Späne verursachen und dadurch die Zusetzungsneigung reduzieren.

Welche Gefügebestandteile hierbei in welcher Form welchen Zusetzungseinfluss haben, behandeln wir im Fachseminar Schleifbrand vermeiden im Detail, nicht nur für Stähle, auch für hochtemperaturfeste Materialien wie Titan- und Nickelbasislegierungen, aber auch hochharten Materialien wie Keramik, Hartmetallen und Schnell- wie auch Werkzeugstählen.

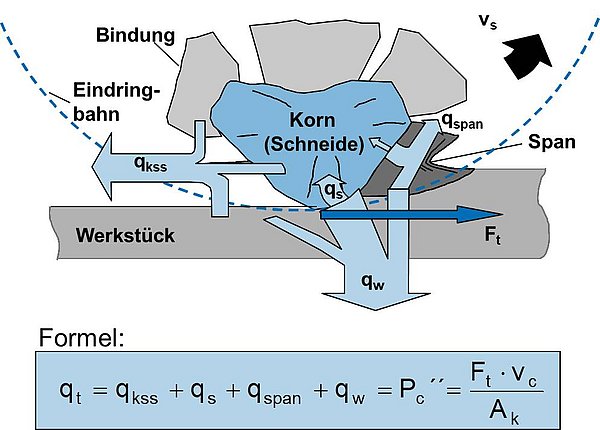

d) Kühlschmierstoff

Die Art und die Zusammensetzung eines Kühlschmierstoffes üben einen ebenso entscheidenden Einfluss auf die thermisch schädigungsfreie Schleifbearbeitung aus. Emulsionen sind meist Gemische aus Mineralöl (ca. 4-9%) und Wasser (91-96%). Sie weisen aufgrund des relativ hohen Wasseranteils zwar eine sehr gute Kühlwirkung auf, doch neigen sie auch zur Schaumbildung. Eine stark schäumende Emulsion führt dazu, dass der Wasseranteil des über die freien Porenräume einer Schleifscheibe in den Prozess geführten Kühlschmierstoffmenge stark sinkt. Damit reduziert sich die Kühlleistung, was wiederum zur thermischen Schädigung des Bauteils führen kann. Der Wärme bleibt nur die Wahl entweder im Schleifwerkzeug zu verbleiben, in den Kühlschmierstoff aufgenommen zu werden oder aber ins Bauteil zu wandern.

Letzterer Effekt ist nicht erwünscht. Die Schleifscheiben sind meist keramisch, oder kunstharzgebunden. Diese Materialien leiten die Wärme weniger gerne ab. Daher muss es das Ziel sein die im Schleifprozess entstehende Wärme über den Kühlschmierstoff abzuführen. Die geringe biologische Resistenz einer Emulsion führt ggf. zur Pilzbildung, die zu Ablagerungen in Kühlschmierstoffrohrleitungen und Kühlschmierstoffdüsen führen. Dies kann im Extremfall zu Verstopfungen der Düsen und Leitungen führen. Daher müssen Kühlschmierstoffdüsen, die mit Emulsion betrieben werden anforderungsgerecht in zeitdiskreten Abständen automatisch gereinigt werden. Ferner ist es schwierig eine schaumhaltige Emulsion derart über druckbeaufschlagte Kühlschmierstoffdüsen zu beschleunigen, als dass sie eine ausreichend hohe kinetische Energie besitzt, das mit der Schleifscheibe rotierende Luftpolster zu durchdringen. Meist gelangen schäumende Emulsionen allenfalls nur unsachgemäß in die Nähe der Bearbeitungszone und tragen daher nicht anforderungsgerecht zur Kühlung des Schleifprozesses bei. Öle wiederum weisen zwar eine geringere Wärmeaufnahmekapazität als Wasser aus, jedoch schmieren Sie den Spanbildungsprozess derart, als dass weniger Reibungswärme entsteht.

Diese beiden konträren Effekte (Emulsion kühlt besser schmiert schlecht / Öl schmiert sehr gut aber kühlt schlechter) heben sich meist gegeneinander auf und bevorzugte Wahl des einen oder anderen KSS-Typs sind grundsätzlich nicht ohne die Betrachtung der weiteren Aspekte (Wirtschaftlichkeit, Umweltauflagen, Humanverträglichkeiten) pauschal zu bewerten. Öle weisen ein Viskositäts-Temperatur-Verhalten auf. Dieses gilt es zu berücksichtigen, wenn man bei Schleifprozessen von genauen Kühlschmierstoffzufuhrmengen spricht. Ebenso können Öle schäumendes Verhalten aufweisen. Man spricht dann von einem Luftgehalt des Öles (in%). Auch hier treten unerwünschte Effekte im Hinblick auf die mindernde Schmierwirkung eines Öles mit hohem Luftgehalt auf. Hier sei erwähnt, dass sich wässrige Lösungen in Bezug auf die Wärmeaufnahmefähigkeit grundsätzlich sehr ähnlich verhalten wie Emulsionen.

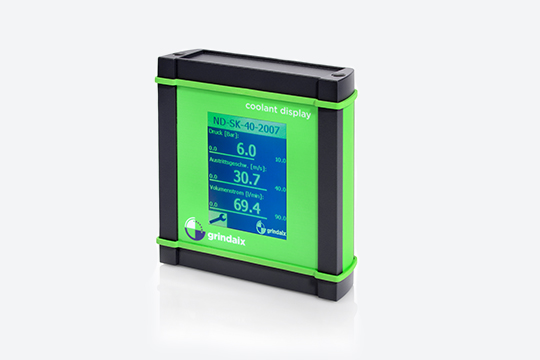

e) Kühlschmierstoffsystem

Auch bei der Auslegung der Kühlschmierstoffsystemtechnik können Fehler entstehen, die eine thermische Schädigung zu schleifender Bauteile verursachen können. Im Kontext dieses Magazinbeitrages sollen zu einem Kühlschmierstoffsystem, alle verbauten mechanischen Aggregate verstanden werden, die in direkten Kontakt mit dem Kühlschmierstoff einer Fertigungseinheit gelangen. Hierzu gehören Pumpen, Ventile, Rohrleitungen, Kühlschmierstofffiltrationsanlagen, Schutzfiltrationen, Kühlschmierstoffkühlaggregate, Maschinenabsaugungen sowie Maschinenbettspülungen. Die Kühlschmierstoffdüsen kommen auch in Kontakt mit dem Kühlschmierstoff, doch dieses Thema behandeln wir nachfolgend gesondert.

Für den Fall eines Fehlers im Kühlschmierstoffsystem kann dadurch die sachgerechte Zuführung des Kühlschmierstoffes an die Bearbeitungsstelle bezüglich der geforderten Menge, des chemischen bzw. physikalischen Zustandes derart beeinträchtigt werden, als dass die Bauteile durch die Schleifbearbeitung thermisch geschädigt werden. Vor allem bei zunehmend verstopften Rohrleitungen, aufgrund einer zu hohen Kühlschmierstoffverschmutzung, kommt es zu einem Druckabfall nach der Verschlussstelle und dadurch zu einer Unterversorgung der angeschlossenen Kühlschmierstoffzuführsysteme. Die Kühlschmierstoffaustrittsgeschwindigkeit sinkt und dadurch kann mit dem Kühlschmierstoffstrahl das mit der Schleifscheibe rotierende Luftpolster nicht anforderungsgerecht durchdrungen werden. Der Kühlschmierstoff gelangt nicht in den Porenraum der Schleifscheibenbindung und wird somit nicht der Zerspanungsstelle zugeführt. Die Temperaturen bei der Spanbildung erreichen damit Werte, die zu einer nachhaltigen Zugeigenspannungserhöhung in der Bauteilrandzone führen. Derartige Druckabfälle können auch aus dem mechanischen Verschleiß der im Kühlschmierstoffsystem verbauten Aggregate wie Pumpen, Ventile resultieren. Fällt die Kühlschmierstoffkühlung aus oder ist deren Leistung aufgrund verschiedenster Ursachen beeinträchtigt, so erhöht sich die Kühlschmierstofftemperatur und damit sinkt die Wärmeaufnahmekapazität des Kühlschmierstoffes im Zerspanungsprozess.

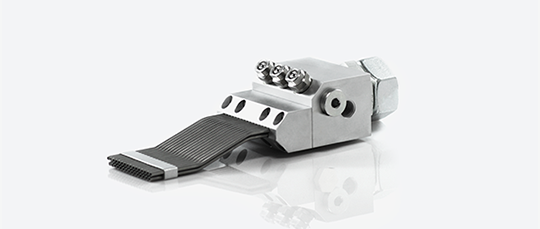

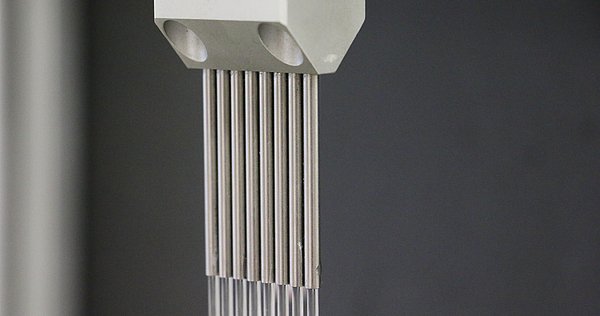

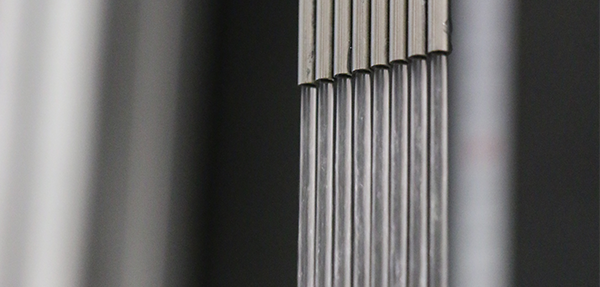

f) Kühlschmierstoffdüsen

Einen wesentlichen Effekt bei der anforderungsgerechten Kühlschmierstoffversorgung bilden die Störeinflüsse, die aus der Auslegung einer Kühlschmierstoffdüse her resultieren. Eine sachgerechte Düse führt den Kühlschmierstoff zu jeder Zeit der Schleifbearbeitung der Zerspanungsstelle zu. Dies kann direkt geschehen, indem der Kühlschmierstoffstrahl auf die Zerspanungsstelle zieht, oder indirekt, indem der Kühlschmierstoff den freien Porenräumen der Schleifscheibe zugeführt wird. In beiden Fällen muss der Kühlschmierstoffstrahl das mit der Schleifscheibe rotierende Luftpolster durchdringen und nach der Penetration eine genügend hohe Strahlqualität bei gleichzeitig genügender Kühlschmierstoffgeschwindigkeit aufweisen. Dabei richtet sich die Kühlschmierstoffaustrittsgeschwindigkeit direkt nach der Schleifscheibenumfangsgeschwindigkeit und resultiert aus dem der Schleifscheibenumfangsgeschwindigkeit angepassten Kühlschmierstoffdruck, der vor der Düse anliegen muss.

Unter Berücksichtigung des Düsenquerschnittes berechnet sich daraus ebenso die Kühlschmierstoffmenge, die durch die Düse fließt. Man kann leicht nachvollziehen, dass ein großer Düsenquerschnitt zu einer geringen Kühlschmierstoffaustrittsgeschwindigkeit führt und ebenso zu hohen Kühlschmierstoffvolumenströmen. Beides sollte möglichst vermieden werden. Der Kühlschmierstoffstrahl sollte gezielt und möglichst kompakt der Zerspanungsstelle und/oder der Schleifscheibentopographie zugeführt werden können. Hohe Kühlschmierstoffmengen bedürfen schließlich auch einer entsprechend großen Kühlschmierstofffiltrationsanlage. Eine zu geringe Düsenaustrittsöffnung wiederum kann zum Düsenverschluss führen, wenn die geforderte Kühlschmierstoffreinheit nicht eingehalten wird. Generell ist es also durchaus komplizierter eine anforderungsgerechte Düsentechnik zu ermitteln.

Bei allen Sachfragen rund um die Auslegung Ihres Kühlschmierstoffsystems, ihres Abrichtprozesses, Ihres Schleifverfahrens, Ihrer Schleifmittelauswahl, der Konstruktion von Kühlschmierstoffdüsen steht ihnen der professionelle Rat des team Grindaix jederzeit zur Verfügung. Wir freuen uns über Ihre Kontaktaufnahme.

g) Luftpolster

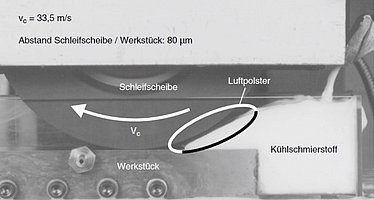

Die Schleifscheibe als Werkzeug stellt einen rotierenden Körper dar, der durch die Porosität seiner Oberfläche die Bildung eines Luftpolsters ermöglicht. Im Sinne der Physik tritt hier das Phänomen der Grenzschichthaftung auf. Die Relativgeschwindigkeit zwischen der scheibennahen Grenzschicht und der Schleifscheibe ist daher null. Durch die Navier-Stokes-Gleichungen kann analytisch ermittelt werden, dass die Geschwindigkeit des Luftpolsters, direkt an der Schleifscheibenoberfläche folglich der Umfangsgeschwindigkeit der Schleifscheibe und damit der Schnittgeschwindigkeit vc entspricht. Dies ist auf die Reibung zwischen der Umgebungsluft und der Schleifscheibenoberfläche zurückzuführen. Mit wachsendem Abstand von der Scheibenoberfläche nimmt die Strömungsgeschwindigkeit des Luftpolsters ab.

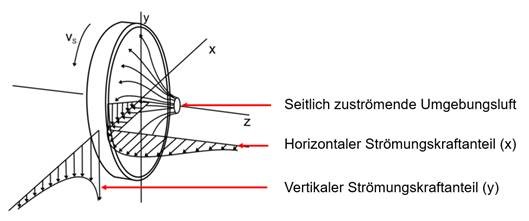

Da Schleifscheiben meist keramisch gebunden sind, weisen diese auf ihrer gesamten Oberfläche eine hohe Oberflächenrauheit auf. Daher liegt eine Grenzschichthaftung der Umgebungsluft an der gesamten Schleifscheibenoberfläche vor, sodass es zu einem, durch die Rotation hervorgerufenen, Zentrifugalpumpeffekt kommt. Umgebungsluft wird durch die rotierende Schleifscheibe seitlich angesogen und über die Außenflächen in radialer Richtung wieder abgeleitet. Durch einfache Versuche kann das Luftpolster sichtbar gemacht werden. Abbildung 4 zeigt einen Versuchsaufbau zur Sichtbarmachung des Schleifscheibenluftpolsters beim Flachschleifen.

Durch die Zentrifugalpumpwirkung und die Rotation der Schleifscheibe, entsteht eine charakteristische Strömungsrichtung des Luftpolsters, die sich anhand einer Vektorzerlegung in verschiedene Kraftanteile zerlegen lässt. Abbildung 5 zeigt schematisch die Kraftanteile anhand einer frei rotierenden Schleifscheibe. Deutlich erkennbar ist die seitliche Zuströmung von Luft an die Flanke der Schleifscheibe und die anschließende Ableitung zur umfangsseitigen Werkzeugoberfläche. Als signifikante Kraftanteile, die zu einer Ablenkung des KSS-Strahls führen, sind hier die x- sowie die y-Komponente zu nennen. In Rotationsrichtung der Schleifscheibe, bzw. der Vertikalen (y) ist ein abstandsabhängiger Verlauf der Strömungsgeschwindigkeiten und der davon abhängigen Strömungskräfte festzustellen. Ebenfalls tritt über die Schleifscheibenbreite und in Abhängigkeit des radialen Abstandes von der Scheibenoberfläche eine Varianz der Strömungsgeschwindigkeit auf. Das Luftpolster weist also eine bestimmte Morphologie bezüglich der auftretenden Strömungsgeschwindigkeiten auf, die vom verwendeten Schleifscheibentyp, aber auch der Umfangsgeschwindigkeit vc abhängen.

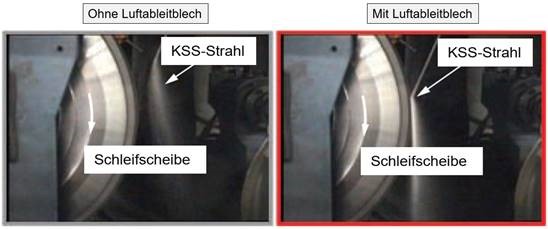

Die Ablenkungseffekte des Kühlschmierstoffstrahls durch das Luftpolster können anhand von Versuchen nachgewiesen werden. Abbildung 6 zeigt einen Vergleich zweier KSS-Versorgungszustände, bei denen der Luftpolstereinfluss mit und ohne Luftableitvorrichtung betrachtet wird.

In diesem Versuch wird bei gleichen Schnitt- und KSS-Versorgungsparametern ein Ableitblech für das Luftpolster als Vergleich zum nicht abgeleiteten Luftpolster installiert. Deutlich zu erkennen ist, dass die Strahlkraft der KSS-Düse bei den gewählten Versorgungsparametern allein nicht ausreicht, um das Luftpolster zu durchdringen. Der Schleifspalt, als Kontaktstelle zwischen Schleifscheibe und Werkstück, wäre unter diesen Umständen, ohne die zusätzliche Verwendung eines Ableitbleches, nicht ausreichend mit Kühlschmierstoff versorgt.

Aus diesem und weiteren Versuchen geht hervor, dass ein faktischer Einfluss des Luftpolsters auf die Kühlschmierstoffzuführung besteht. Durch Heinzel werden jedoch verschiedene gegenteilige Einschätzungen zum Einfluss des Luftpolsters auf die KSS-Versorgung, anhand verschiedener KSS-Düsen-Bauformen geschildert. [3]

- Luftpolstereinfluss sei umstritten und spiele eine untergeordnete Rolle.

- Bei hohen Schnittgeschwindigkeiten (vc ≤ 130 m/s) tritt zunehmender Störeinfluss auf.

- Bei Punktstrahldüsen sei aufgrund hoher Strahlgeschwindigkeit keine Störung des Strahls zu erwarten.

Unabhängig von den genannten Einschätzungen ist jedoch der beobachtete Störeinfluss des Luftpolsters maßgeblich für Gegenmaßnahmen zur Luftpolsterabschwächung oder -durchdringung. Aufgrund der vielen variablen Prozessparameter, angefangen bei der verwendeten Schleifscheibe, dem Bearbeitungsverfahren oder der Schnittgeschwindigkeit, ergeben sich auch variable Ausprägungen des Luftpolsters mit unterschiedlichen Störeinflüssen auf den KSS-Strahl.

[1] [Beck Thorsten, Berichte aus der Produktionstechnik, Kühlschmierstoffeinsatz beim Schleifen mit CBN, Aachen, Shaker Verlag, 2001, Band 28/2001]

[2] [T.Yoshimi, S.Oishi, S.Okubo, H.Morita. Development of Minimized Coolant Supply Technology in Grinding. JTEKT Engineering Journal English, 2010]

[3] [Heinzel Dipl.-Ing. Carsten; Methoden zur Untersuchung und Optimierung der Kühlschmierung; Bremen; Universität Bremen; 1999]

Haben Sie weitere Fragen?

Für Ihre Fragen zu unseren Produkten und Dienstleistungen stehen wir Ihnen jederzeit gerne zur Verfügung. Sie erreichen uns per E-Mail info@grindaix.de oder telefonisch unter 02273 95373 0 (Werktags von 8-17 Uhr).

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Kühlschmierstoffdüsen

Kühlschmierstoffdüsen generieren die notwendige Austrittsgeschwindigkeit des Kühlmittels. Doch nicht allein für Kühlanwendungen werden Düsen benötigt. Eine Übersicht über alle Einsatzzwecke und Bauformen finden Sie hier.

Möglichkeiten zur Luftpolsterbeeinflussung

Zur Überwindung des Luftpolsters werden verschiedene, praxisübliche Lösungsansätze angewendet. Ziel ist es in allen Fällen, den negativen Einfluss des Luftpolsters auf den Kühlschmierstoffstrahl abzumildern bzw. vollständig zu vermeiden.

Strömungstechnische Betrachtung Luftpolster

Ausgehend von dem beschriebenen Phänomen der Grenzschichthaftung stehen in der Literatur zusätzliche Untersuchungen zu Form und Ausprägung des Schleifscheibenluftpolsters zur Verfügung.

Arten von Kühlschmierstoffen

Neben Emulsionen verschiedener Konzentrationen, bei denen diverse Additive zum Einsatz kommen, ist auch die Verwendung von Schleifölen geläufig. Die Anwendungsbereiche, Vor- und Nachteile, sowie die wichtigsten Auswahlkriterien für Kühlschmierstoffe haben wir für Sie zusammengestellt.