Ohne Schleifbrand zu höherer Produktivität - Unser Coolant Audit zeigt Ihnen wie

KSS-Engineering - Zugeschnitten auf Ihre Anforderungen!

Untersuchung der Schleifmaschine Vor-Ort

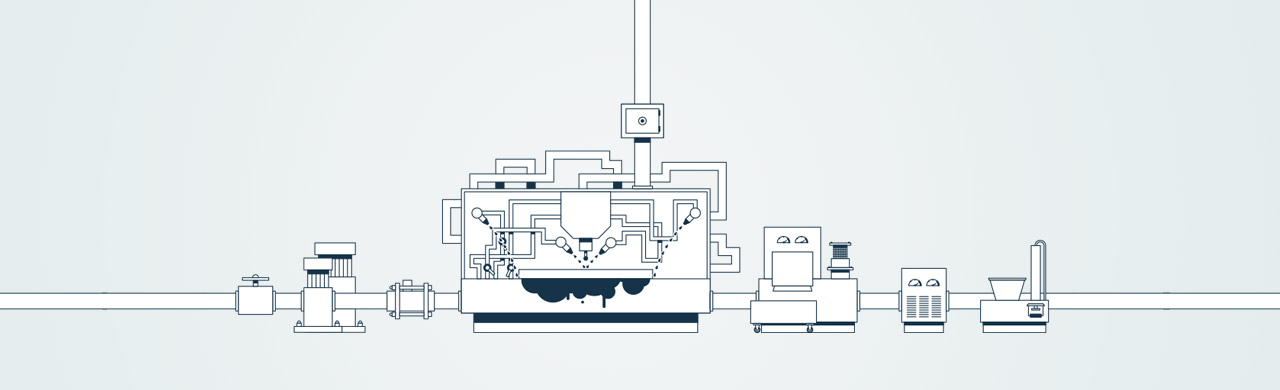

Unser Coolant Audit umfasst eine vollständige Vor-Ort-Analyse Ihrer Werkzeugmaschine durch unsere Kühlschmierstoff-Spezialisten, die der Prozessoptimierung Ihrer Bearbeitungsaufgabe dient. Bei einem Coolant-Audit analysieren wir alle relevanten Kühlschmierstoffdaten an Ihrer CNC-Schleifmaschine. Dazu gehören die Zu- und Rückführbedingungen an Ihrer Schleifmaschine, die Bauteileigenschaften, die verwendete Schleifscheibe, die verwendeten Kühlschmierstoffdüsen und die benötigten Kühlschmierstoffmengen. Diese Untersuchungen führen wir großteils während des laufenden Betriebs durch - die Werkzeugmaschine ist lediglich für ca. eine Stunde außer Betrieb.

Analyse Ihrer Schleifmaschine

Die alleinige Erhebung der kühlschmierstoffseitigen Kenngrößen an Ihrer CNC-Schleifmaschine ist natürlich noch nicht der Schlüssel zu höherer Produktivität beim Schleifen oder zur Schleifbrand-Behebung. Durch die Vielzahl von Prozessparametern gibt es viele Optionen zur Produktivitätssteigerung, die wir anhand der ermittelten Daten identifizieren und bewerten. Daher führen wir mit den gewonnenen Daten aus Ihrer Schleifmaschine im Anschluss an die Vor-Ort-Analyse eine umfassende Evaluation durch. Wir gleichen alle relevanten KSS-Systemparameter ab und bestimmen die optimalen KSS-Zuführungszustände für Ihre CNC-Schleifmaschine.

Übersicht über unsere Coolant Audits

Unsere Coolant Audits für Werkzeugmaschinen richten sich nach Ihren Anforderungen und den konkreten Problem- und Fragestellungen, die bei Ihrer individuellen Bearbeitungsaufgabe vorliegen. Dabei untergliedern sich unsere Audits für Werkzeugmaschinen (Coolant Audit M) in die Audits M1/2 bis M5 und decken dabei alle Gesichtspunkte ab, die es von der Bestandsmaschine bis zur Neuplanung einer Werkzeugmaschine oder Fertigungslinie zu beleuchten gilt. Die Umfänge der einzelnen Audits für Werkzeugmaschinen haben wir im Folgenden tabellarisch und übersichtlich für Sie dargestellt:

Audit-Typ | ||||

|---|---|---|---|---|

Maschine |

|

| ||

Für Anwender | ✓ | ✓ | ||

Für Maschinenhersteller | ✓ | ✓ | ||

Ziele | ||||

Schleifbrand vermeiden | ✓ | ✓ | ✓ | |

Produktivität steigern | ✓ | ✓ | ✓ | |

KSS-Verbrauch senken | ✓ | ✓ | ✓ | |

Ermittlung des KSS-Bedarfs | ✓ | ✓ | ||

Energieeffizienz steigern | ✓ | ✓ | ✓ | ✓ |

Vollständiges KSS-Engineering | ✓ | |||

Kundenservice im Aftersales mit Umrüstung | ✓ | |||

Dienstleistungsnehmer - Schleifbrand | ✓ | |||

Analyse vor Ort | ||||

Pumpentechnik | ✓ | ✓ | ||

KSS-Zuführung | ✓ | ✓ | ||

KSS-System-Einbauten (Ventile, Hähne, Rohre) | ✓ | ✓ | ||

KSS-Verbrauch/ Bedarf je Schleifzyklus | ✓ | ✓ | ||

Erstellung eines KSS-Verbrauchsprofils | ✓ | ✓ | ✓ | |

Erstellung eines KSS-Druck und – Mengenversorgungsplans für Einzel- und Zentralversorgung | ✓ | ✓ | ||

KSS-Bedarfe in verschiedenen Betriebsszenarien, bspw. alle Maschinen im Einsatz | ✓ | |||

Neukonstruktion aller KSS-Düsen, Auslegeung bedarfsgerechter KSS-Drücken, -Volumenströme, Zuleitungen und Komponenten, Pumpenart- und -leistung unter Berücksichtigung des vollständigen Anwendungsspektrums Ihrer Maschine | ✓ | |||

Erstellung eines KSS- und Strom-Verbrauchsprofils: Pumpen (kWh) und KSS (Druck/Menge) je Zyklus | ✓ | |||

Ergebnisse | ||||

Vollständiges Umrüst-Engineering (inkl. Zeichnungen, technischen Daten und Produktempfehlungen für eine optimale KSS-Versorgung) | ✓ | ✓ | ||

KSS-Bedarfsplan für den IST-Zustand: Ausarbeitung eines individuellen Angebotes über ein Grindaix-Umrüstpaket (Düsen, Pumpen, optimierte Einstellungen) | ✓ | ✓ | ||

vollständige Konzeption und Konstruktion der SOLL-KSS-Situation inkl. Stückliste, Konstruktionszeichnungen, Detailangebote | ✓ | |||

Vorteile | ||||

Höhere Werkzeugstandzeit | ✓ | ✓ | ✓ | |

Höhere Zustellung/ Vorschub | ✓ | ✓ | ✓ | |

Schleifbrandvermeidung | ✓ | ✓ | ✓ | |

Senkung des KSS- und Energieverbrauchs | ✓ | ✓ | ✓ | |

Reduktion der Filtrationsbelastung | ✓ | ✓ | ✓ | |

Ermittlung bedarfsgerechter KSS-Drücke und -Volumenströme | ✓ | ✓ | ||

Erfassung der Dimensionsgrößen für KSS-Komponenten und Filtrationen | ✓ | ✓ | ||

Kundenspezifisch optimierte KSS-Zufuhr | ✓ | |||

Alle Einzelheiten | ||||

Audit-Typ |

Maßnahmenkatalog für die Schleifmaschine

Sobald wir Ihre CNC-Schleifmaschine vollständig analysiert haben, erhalten Sie von uns einen Coolant-Audit-Bericht. Dieser Bericht liefert Ihnen einen umfassenden Überblick über Ihre Optimierungsmöglichkeiten und das damit verbundene Verbesserungspotential. Der Coolant-Audit-Bericht enthält zunächst eine detailreiche Aufführung aller gefundenen kühlschmierstoffseitigen Schwach- oder Problemstellen an Ihrer CNC-Schleifmaschine.

Daraus abgeleitet liefern wir Ihnen einen konkreten Maßnahmenkatalog inklusive Stückliste zur Maschinenoptimierung, z.B. die Erhöhung der Produktivität bei gleichzeitiger Reduktion der Schleifbrandgefahr, Verkürzung der Taktzeiten, Erhöhung der Werkzeugstandzeit und Entlastung der gesamten Kühlschmierstoff-Peripherie wie beispielsweise Ihrer KSS-Filtration!

Jederzeit kompetente Beratung - kontaktieren Sie unsere Spezialisten!

Beheben Sie Probleme durch Schleifbrand oder niedrige Produktivität durch unsere fundierte und detaillierte Analyse. Schöpfen Sie die volle Leistungsfähigkeit Ihrer CNC-Schleifmaschine aus und verringern Sie Kosten durch Bauteilausschuss, aufwändige Prüfungen und Kühlschmierstoff-Verschwendung. Sie werden überrascht sein, wie schnell sich unser Audit amortisiert.

Für Fragen stehen wir Ihnen gerne zur Verfügung info@grindaix.de oder 02273 / 95 373 0

Unsere Maschinen-Audits

Der Ablauf eines Coolant Audit M

1 Besuch Ihrer Produktionsumgebung

Unsere Techniker kommen mit kompletter Messausstattung zu Ihnen. In kürzester Zeit (ca. 3 h/Maschine) wird die maschineninterne Peripherie aufgenommen.

2 Messung der Volumenströme

Mittels innovativster Messtechnik prüfen wir den aktuellen KSS-Volumenstrom pro Leitung. Je nach Audit kontrollieren wir dabei alle Szenarien Ihres Produktionsprozesses.

3 Aufnahme der Zuleitungen und Einbauten

Alle Rohrleitungen, vom Anschluss an die KSS-Versorgung bis hin zu allen Düsenaustritten, sowie alle Geometrie- und Typengrößen werden vollständig erfasst.

4 Aus- und Bewertung der Verschwendung

Wir zeigen, wie Zerspanstellen für höchste Produktivitätsansprüche robust versorgt und alle Verschwendungen in Sekundärzonen vermieden werden können.