KSS-Versorgung beim Spitzenlosschleifen

Unter den Rundschleifverfahren nehmen die spitzenlosen Verfahren hinsichtlich ihres Prozessaufbaus und ihres Anwendungsbereiches eine Sonderstellung ein. Das Haupteinsatzgebiet des spitzenlosen Schleifens liegt in der Großserien- und Massenfertigung.

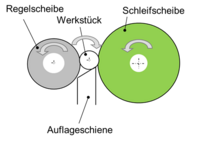

Während das Werkstück beim Schleifen zwischen Spitzen in seiner Drehachse geführt wird, wird seine Position beim Spitzenlosschleifen durch eine Dreipunktlagerung an den Komponenten Schleifscheibe, Regelscheibe und Auflageschiene bestimmt.

Das Bauteil wird gleichzeitig auf seiner Umfangsfläche geführt und bearbeitet.

Spitzenloses Einstechschleifen

Beim spitzenlosen Einstechschleifen werden die zu schleifenden Bauteile über einen Axialanschlag, und in der Höhe auf einer Auflageschiene in Ihrer Position fixiert. Die Schleifscheiben sind meist in Paketanordnungen auf der Schleifspindel angebracht und schleifen in einem Einstechschleifprozess alle zu schleifenden Funktionsflächen des Bauteils in einem Verfahrensschritt. Dies spart Zeit. Das Bauteil wird dabei durch eine Regelscheibe gestützt, damit es nicht durchbiegt. Gleichzeitig bremst die Regelscheibe das Bauteil auf ein prozessgerechtes Maß ab.

Der Kühlschmierstoffversorgung beim spitzenlosen Einstechschleifen fallen verschiedene Aufgaben zu:

- Versorgung aller aktiven Schleifscheibenbelagsbereiche die in direkten Kontakt mit dem Bauteil kommen

- Reinigung der aktiven Schleifbelagsbereiche von materialbedingten Zusetzungen

- Sachgerechte Durchdringung des mit der Schleifscheibe rotierenden Luftpolsters

- Vermeidung eines Aqua-Planing Effketes durch KSS-Überversorgung

- an der Kontaktzone zwischen Bauteil und Auflageschiene

- an der Kontaktzone zwischen Bauteil und Regelscheibe

- Kühlung des Abrichtprozesses

- Ausstrag des Schleifschlamms aus dem Maschinenbett

- Kühlung des Maschinenbetts / der Maschinenstruktur

- Kühlung der Schleifspindel

- Reinigung der Messvorrichtungen im Maschinenraum

All diese verschiedenen Versorgungsaufgaben müssen von einem fachgerecht ausgelegten Kühlschmierstoff übernommen werden, ohne dass es zu schaumbildung und unsachgemäßen Ablagerungen im Maschinenraum kommt. Die Reinheit des Kühlschmierstoffes beim spitzenlosschleifen sollte einen gravimetrischen Restschmutzgehalt in Höhe von 50mg/Liter nicht überschreiten. Gemessen wird dieser gravimetrische Restschmutzgehalt mit einer Mebran (Porengröße max. 5µm).

Die Partikelanzahl in verschiedenen Größenbereichen wird behelfsmäßig über die DIN ISO 4406 (bei Emuslionen) und über die NAS Klassen (bei Ölen) festgelegt. Nähere Angaben dazu vermitteln wir in unserem Fachseminar Schleifbrand vermeiden.

Die Grindaix KSS-Düsentechnik zielt maßgeblich auf die Aufgaben 1 bis 3 ab:

- Versorgung aller aktiven Schleifscheibenbelagsbereiche die in direkten Kontakt mit dem Bauteil kommen

- Reinigung der aktiven Schleifbelagsbereiche von materialbedingten Zusetzungen

- Sachgerechte Durchdringung des mit der Schleifscheibe rotierenden Luftpolsters Beim spitzenlosen Einstechschleifen werden bei Schräganstellung des Auflagelineales Teilbereiche des Bauteils im Schrägeinstich an Planschultern bearbeitet

Beim spitzenlosen Einstechschleifen werden bei Schräganstellung des Auflagelineales Teilbereiche des Bauteils im Schrägeinstich an Planschultern bearbeitet.

Hierbei treten hohe Kontaktlängen zwischen Bauteil und Schleifscheibe auf, welche die Versorgung der Schleifstelle mit Kühlschmierstoff erschweren. Für diesen Fall nutzt Grindaix ein patentiertes Düsenprinzip (siehe auch die All in One Düse GRX-X) , indem die Schleifbelagsbereiche der Schleifscheibe gesondert versorgt werden. Über eine erste Düsenstufe wird das mit der Schleifscheibe rotierende Luftpolster abgleitet. In einem zweiten Schritt wird die Schleifscheibe gereinigt. Der Belag erscheint frisch, sauber und bleibt länger schnittfreudig ohne das abgerichtet werden muss. In einem dritten Schritt werden freie Porenräumde der Schleifscheibe, unmittelbar vor dem Eingriff der Schleifscheibe mit dem Bauteil, mit Kühlschmierstoff getränkt. Somit rägt die Schleifscheibe den Kühlschmierstoff quasi selbst in die Schleifzone hinein. Die letzte und vierte Aufgabe der Patentlösung der Grindaix ist die Prozesskühlung von außen, die aufgrund der Tatsache dass das Luftpolster zuvor deutlich abgeschwächt wurde, nun auch an Schulterschleifbereichen weswentlich besser gelingen kann.

Damit diese Düsensysteme nicht verharzen (bei Anwendung von Emuslion) müssen sie nach Gebrauch über eine separate Drucklustversorgung der Grindaix Düsen per Druckstoß kurz ausgeblasen werden. Hierzu wird ein Druckluftventil nach der Prozessführung direkt von der Maschinensteuerung kurzzeitig geöffnet.

Spitzenloses Durchlaufschleifen

Beim spitzenlosen Durchlaufschleifen verbleibt das Bauteil nicht auf der Auflageschiene, sondern es bewegt sich über sie hinweg durch den Spalt zwischen Schleif- und Regelscheibe sowie Auflageschiene hindurch. Dabei soll sein Außendurchmesser auf ein erforderliches Maß geschliffen werden. Der Vorteil dieses Verfahrens liegt darin begründet, als dass die Bauteile sehr schnell durch den Schleifbereich ohne Bauteilwechselzeiten geführt werden können. Dies spart Zeit.

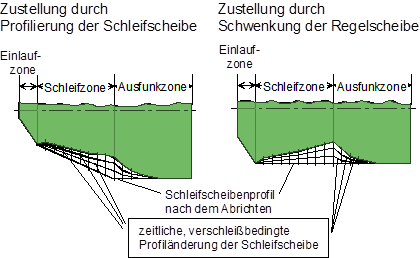

Die Abnahme des Werkstückaufmaßes muss demnach über die verfügbare Schleifscheibenbeite verteilt werden. Trotzdem wird sich ein für spitzenlose Durchlaufschleifprozesse charakteristischer Verschleiß entlang der Schleifscheibenachse ausbilden, welcher auch als so genanntes „Spitzenlos-Loch bekannt ist“ (Bild 2). Dieser Verschleiß bildet sich unabhängig davon, ob die Schleifspaltkonizität durch eine entsprechende Profilierung der Schleifscheibe oder Schwenkung der Regelscheibe hergestellt wird [KOEN84].

Gemäß dem axialen Vorschub pro Werkstückumdrehung kann die Schleifscheibe in achsparallele Abschnitte unterteilt werden. In der Schleifzone muss jeder Bereich der Breite einen Teil des Werkstückaufmaßes z zerspanen. Verschleißt nun ein Schleifzonenabschnitt, so liegt am folgenden Abschnitt zusätzlich zum Teil des Aufmaßes Werkstückmaterial an, das vom vorherigen Bereich nicht zerspant werden konnte. Der Schleifscheibenverschleiß in der Schleifzone steigt in Vorschubrichtung, da jeder Schleifzonenabschnitt den Verschleiß des vorherigen Abschnitts kompensieren muss. In der Ausfunkzone sinkt der Verschleiß wieder, weshalb sich charakteristisch das Spitzenlos-Loch zwischen Schleif- und Ausfunkzone bildet. Für die Kühlschmierstoffzuführung bedeutet dies eine zusätzliche Aufgabe. Die KSS-Versorgung wird über der Schleifscheibenbreite unterschiedlich (in Druck und Zuführmenge) gehandhabt. Es bestehen 3 KSS Versorgungsbereiche, siehe Bild 5.

Das Bauteil durchfährt die Bereiche Schruppen, Schlichten und abschließend Ausfunken im Schleifspalt des spitzenlosen Durchlaufschleifens. Gerade im Einlauf des Werkstückes in den Schleifspalt kommt es zu einer abrupten Zunahme des Materialabtrages. Man nennt diesen Bereich Schruppzone in der das so genannten Schruppen vollzogen wird. Unter dem Schruppen versteht man eine maximale Zerspanung des Aufmaßes ohne Berücksichtigung der sich dabei ausbildenden Oberflächenqualität. Hier muss besonders stark gekühlt werden, das aufgrund der hohen Zersppanungsrate entsprechend hohe Temperaturen entstehen. Einerseits muss das Bauteil vor thermischen Schädigungen geschützt werden, andererseits kann die werkzeugseitige Verschleißausbildung des zuvor genannten „Spitzenlos-Loches“ durch eine verbesserte Kühlung deutlich reduziert werden. Das Werkzeug verschleißt weniger schnell, der Prozess kann länger stabil geführt werden. Dadurch steigt die Profitabilität des Fertigungsverfahrens.

Ähnlich wie beim spitzenlosen Einstechschleifen gelingt es über den patentierten Ansatz der Mehrfunktionsdüse gerade im Schruppbereich einer Schleifscheibe die fachgerechte Versorgung des Schleifprozesses mit Kühlschmierstoff über den vierfachen Funktionsansatz zu maximieren.

- Reduktion des Luftpolstereinflusses (Abschwächung)

- Reinigung der aktiven Schleifbelagsbereiche von materialbedingten Zusetzungen

- Tränkung des Schruppschleifscheibenbelages

- Sachgerechte Durchdringung des KSS-Kühlstrahls des mit der Schleifscheibe rotierenden Luftpolsters

Die Versorgung der Schlicht und Ausfunkbereiche einer Schleifscheiben beim spitzenlosen Durchlufschleifen kann konventionell über die bestehenden Grindaix Düsenlösungen (Nadeldüse, Centerless-Düse) versorgt werden. Im Schlichtbereich der Schleifscheibe wird im Gegensatz zum Schruppbereich auf die Oberflächenausbildung geachtet, weniger auf den Materialabtrag. Die Versorgung der Schlichtscheibe mit Kühlschmierstoff ist deutlich geringer (Druck/Menge) als dies im Schruppbereich der Fall ist. Im Ausfunkbereich wird kaum mehr Kühlschmierstoff benötigt, da es hier, wenn überhaupt, zu sehr geringen Zerspanraten kommt. Dadurch ist keine thermisch Schädigung der Bauteiloberfläche zu erwarten.

Jede Düsenlösung der Grindaix wird auf Ihren Verfahrensprozess hin ausgelegt und fachgerecht optimiert. Dabei stehen folgende Optimierungsziele im Vordergrund:

- Reduktion der Schleifbrandgefahr bei maximaler Produktivität

- Stablisierung des Schleifprozesses (Robustheit) durch Verschleißminderungseffekte am Schleifwerkzeug

- Redukltion des Kühlschmierstoffbedarfes – Entlastung der KSS Filtrationsanlage

Das team grindaix freut sich darauf gemeinsam mit Ihnen Ihren Spitzenlosschleifprozess an seine Leistungsgrenzen zu führen!

Quellenangaben

KOEN84 : König, W.; Schleich, H.; Yegenoglu, K.; Stuckenholz, B.: High performance grinding with CBN-wheels, Biennial International Machine Tool Technical Conference – Session 5, S. 58 – 96, IMTS 84, Chicago, USA

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

CO2 Emissionen senken

Der Klimawandel, so beschreibt es eine sehr ausführliche Risiko-Recherche der europäischen Finanzinstitutionen, stellt eine beispiellose Herausforderung für die Steuerung globaler sozioökonomischer und auch finanziell agierender Systeme dar.

Vorteile von Coolant Monitoring Systemen

Coolant Monitoring Systeme können durch Sammlung und Auswertung verschiedenster Mess- und Zustandsdaten im KSS-System deutlich zur Steigerung von Zuverlässigkeit und Effizienz beitragen.

Hier geht´s zum Artikel

Zero Emission Production

Zero Emission Production hilft dabei die Kohlendioxidemissionen nachhaltig zu reduzieren und gleichzeitig die Verfügbarkeit der Produktionsmittel zu erhöhen, sowie die Verschwendung von Betriebsstoffen zu vermeiden.

Magnetisch-induktive Durchflussmessung

Bei der magnetisch-induktiven Durchflussmessung (MID) wird durch die Wechselwirkung zwischen der Strömungsgeschwindigkeit einer Flüssigkeit und einem Magnetfeld eine elektrische Spannung erzeugt. Dieses Prinzip beruht auf dem Faraday’schen Induktionsgesetz.