Vorteile von Coolant Monitoring Systemen

Den Betrieb eines KSS-Versorgungssystems permanent zuverlässig und anforderungsgerecht zu gestalten ist eine schwierige Aufgabe. Die Wechselwirkungen aller im KSS-System verbauten Komponenten sind oftmals undurchsichtig und der aktuelle Zustand (z.B. Verschleißzustand oder Verschmutzung) kann mehrheitlich nur erahnt werden. Diesen Umstand haben wir zum Anlass genommen, um einmal zu skizzieren wie eine Überwachung des vollständigen Kühlschmierstoffversorgungssystems als digitalisiertes Verfahren, den Betrieb einer Fertigung verbessern und dessen Robustheit steigern können.

KSS-System-Monitoring - Hilft Anlagenausfälle zu vermeiden, bevor sie entstehen

Die kontinuierliche und zuverlässige Versorgung von Werkzeugmaschinen einer Fertigung mit Kühlschmierstoff (KSS) ist bekanntermaßen eine essenzielle Voraussetzung für einen funktionierenden Produktionsbetrieb. Neben der Verfügbarkeit der Werkzeugmaschinen hängen auch deren Produktivität und die Qualität der bearbeiteten Bauteile meist direkt von der Kühlschmierstoffversorgung ab.

Jedoch wird der zuverlässige und anforderungsgerechte Betrieb der KSS-Versorgung durch viele Einflussfaktoren beeinträchtigt, da viele Komponenten in einer KSS-Versorgungsanlage z.B. über die Dauer der Benutzung verschleißen, oder Rohrleitungen durch sedimentierende Schleifrückstände zusetzen.

Die Wartung der KSS-Systemkomponenten ist entscheidend, der Zeitpunkt jedoch oft schwer bestimmbar

Folglich ist der zuverlässige Betrieb eines KSS-Versorgungssystems von regelmäßigen Wartungsarbeiten durch die in Fertigungsbetrieben vorhandene Instandhaltungsabteilung, oder externe Dienstleistungsunternehmen geprägt. Doch wie kann ein konkreter Handlungsbedarf für die vielen verschiedenen Komponenten innerhalb des KSS-Versorgungssystems festgestellt werden?

Ein eindeutiger Indikator und gleichzeitig am offensichtlichsten ist ein Defekt, der zwangsläufig zum Austausch der betroffenen KSS-Systemkomponente führt. Eine Pumpe liefert den erforderlichen Volumenstrom oder Druck nicht mehr, ein Ventil lässt sich nicht schalten, oder die Verrohrung wird durch Schleifrückstände im Kühlschmierstoff verstopft. Das Auftreten eines Defekts manifestiert sich in der Folge in einer Beeinträchtigung, wenn nicht sogar in einem (teilweisen) Ausfall des KSS-Versorgungssystems, wodurch einzelne Werkzeugmaschinen, oder schlimmstenfalls die gesamte Fertigungslinie nicht anforderungsgerecht produzieren kann.

Nun sind eine schnelle Diagnose und ein ebenso schneller Austausch einer defekten Komponente oberstes Ziel. Denn jeder Produktionsausfall kostet ein Unternehmen viel Geld, führt schlimmstenfalls zu Lieferverzögerung und weiteren Produktionsengpässen.

Die verschiedenen Herangehensweisen an die Fehlerfindung im KSS-Versorgungs-System haben wir in einem separaten Magazin-Artikel für Sie zusammengefasst.

Voraussetzung ist, dass neben der zügigen Findung der Fehlerursache insbesondere auch das notwendige Ersatzteil der KSS-Versorgungssystems für einen kurzfristigen Austausch verfügbar ist. Dies bedingt unter Umständen hohe Lagerhaltungskosten, da zur Aufrechterhaltung einer schnellen Reaktionsfähigkeit der Instandhaltungsabteilung, möglichst viele relevante KSS-System-Komponenten (Pumpen, Ventile, Filter) vor Ort vorrätig sein müssen, um sie kurzfristig als Ersatzteil verwenden zu können.

Wie eine gute Datenbasis dabei helfen kann, den Bauteilaustausch planbar zu machen

Die skizzierten Aspekte der oft schwierigen Fehlersuche, Produktionsausfälle durch Defekte und die Notwendigkeit eines kostenintensiven Ersatzteillagers, beschäftigen Fertigungsbetriebe schon seit langer Zeit. Die zunehmende Digitalisierung von Fertigungssysteme kann allerdings dabei helfen, die Reaktionsfähigkeit auf solche Störungen des Produktionssystems zu erhöhen. Die Verfügbarkeit von Systemdaten steigt kontinuierlich, denn Sensoren werden zunehmend in neuartigen Systemkomponenten verbaut, können einfach nachgerüstet werden und sind günstig zu beschaffen.

Predictive Maintenance im KSS-System

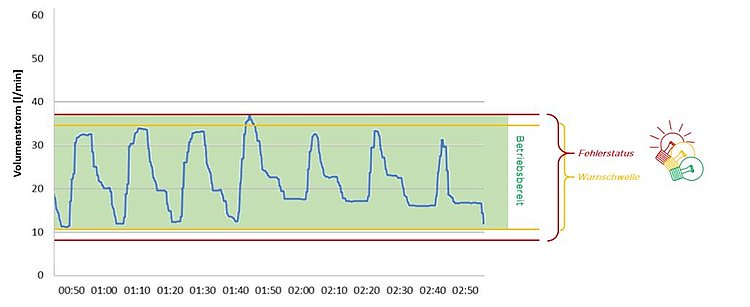

Durch die generierte Datenbasis wird es ermöglicht, charakteristische Werte über Komponenten im KSS-System fortlaufend zu sammeln und zu bewerten. Somit ist nach einer gewissen „Anlernphase“ bekannt, welche Betriebszustände bei einer Anlagenkomponente für einwandfreie Funktion, Verschleiß oder Defekt typisch sind. Aber auch der Gesamtzustand des KSS-Systems kann überwacht werden. Die Einhaltung des notwendigen Volumenstroms, die Kontrolle der KSS-Temperatur oder die Bereitstellung des erforderlichen Systemdrucks je Werkzeugmaschine kann erfasst und kontrolliert werden.

Es ergeben sich konkrete Vorteile für den Betrieb eines KSS-Systems:

+ Sammlung von charakteristischen Daten (Auswertungsgrundlage)

+ Vorhersage von Komponentenausfall

+ Ermöglichung einer „vorausschauenden Instandhaltung“ anhand der Bauteilzustandsprüfung

+ Verringerung des Ersatzteillagerbestandes

+ Beschleunigung der Fehlersuche

+ Steigerung der Anlagenzuverlässigkeit

Ziel des „Predictive Maintenance“ Ansatzes ist die aktive und vorausschauende Auffindung und Lösung von Problemen im KSS-Versorgungssystem, noch bevor ein Defekt auftritt. Die ausschließliche Reaktion auf Bauteildefekte und die Vorhaltung großer Ersatzteilbestände kann durch eine adäquate Überwachung in eine vorgeplante Wartung überführt werden, für die sowohl Material als auch Personal vorab bereitgestellt werden kann.

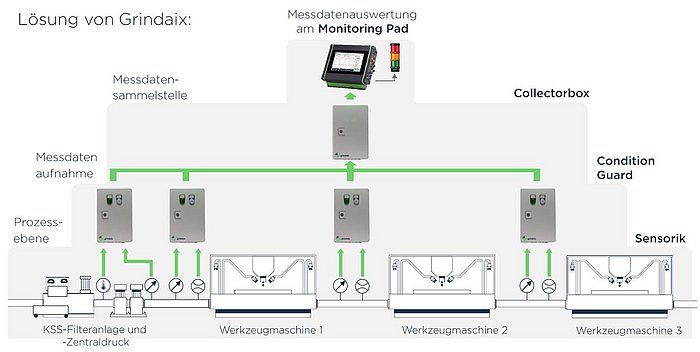

Coolant Monitoring – Ganzheitliche Lösung zur KSS-Systemüberwachung

Einen speziell angepassten Ansatz für die anforderungsgerechte Überwachung eines Kühlschmierstoff-Versorgungssystems stellt das sogenannte Coolant-Monitoring dar. Ein Coolant Monitoring-System konkretisiert die skizzierten Vorteile der „predictive maintenance“ für KSS-Versorgungssysteme. Das Monitoring-System sammelt die Signale aller angeschlossenen Sensoren in sekündlich inklusive zeitlicher Ordnung, die beispielweise folgende Kenngrößen ermitteln können:

+ Versorgungsdruck [bar]

+ Volumenstrom [l/min]

+ Temperatur [°C]

+ Schwingungen [Hz]

+ pH-Wert

Für jede erfasste Größe können Grenzwerte festgelegt werden, deren Erreichen das Coolant Monitoring System durch eine Warn- bzw. Alarmschwelle optisch anzeigt. Zudem ist sehr schnell ermittelbar, welche Systemkenngröße ein Problem verursacht. Eine Fehlersuche wird somit erheblich beschleunigt, da eine auswertbare Datenbasis, bereits weit im Vorfeld einer Warnung oder eines Alarms gesammelt wurde. Eine schnelle und zielgerichtete Reaktion ist möglich.

Zusammenfassung

Ein KSS-Versorgungs-System ist komplex und noch heute oftmals undurchsichtig, das Auffinden einer Störungsursache daher schwierig. Die Reaktion auf Störungen und Probleme ist meist langwierig, teuer und die Vorhaltung großer Ersatzteilbestände generiert zusätzliche Kosten. Das „Voraussehen“ und Vermeiden von Ausfällen und verschlissenen Komponenten stellt daher neben der Produktivitätssteigerung der Fertigung durch dieses Monitoring die wesentliche wirtschaftliche Auswirkung der KSS-Systemüberwachung dar. Im Sinne des „Predictive Maintenance“-Ansatzes kann ein Coolant-Monitoring-Systeme viele verschiedene KSS-Systemkenngrößen kontrollieren und auswerten. Somit sind eine ständige Überwachung des „Soll-Betriebszustandes“ und eine entsprechende Warnung bei problematischer Entwicklung der Systemparameter zu jeder Zeit möglich. Ein Coolant-Monitoring-System gewährleistet eine frühe Erkennung von Fehlern im KSS-Versorgungssystem und steigert durch die permanente Überwachung und Datensammlung die Zuverlässigkeit der gesamten kühlschmierstoffgebrauchenden Produktionseinhe

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Fehler beim Schleifen

Das Schleifen ist zwar ein weit verbreitetes Fertigungsverfahren, ist aber dennoch komplex und birgt an vielen Stellen das Risiko, Fehler zu begehen. Diese wirken sich in allen Fällen auf Effizienz und die Bauteilqualität aus.

Schleifbrand

Thermische Randzonenschädigung durch Gefügeänderung – gemeinhin als Schleifbrand bekannt. Wir erläutern den werkstofftechnischen Hintergrund und geben erste Ansätze für die Schleifbrandvermeidung.

KSS-Versorgung

Das Schleifprozesse mit KSS versorgt werden müssen, ist leicht nachvollziehbar. Doch welche Aufgaben übernimmt der Kühlschmierstoff eigentlich genau und worin liegen die Herausforderungen bei der Kühlschmierstoffversorgung?

KSS-Filtration

Die Verwendung von Kühlschmierstoffen bedingt auch immer den Betrieb einer anforderungsgerechten Filtrationsanlage, denn der Einfluss der Reinheit des Kühlschmierstoffes ist erheblich. Daher haben wir zusammengetragen, worauf es bei der KSS-Filtration ankommt.