Außenrundschleifen – optimale Kühlung

Das Außenrundschleifen ist eines der am häufigsten verwendeten Schleifverfahren auf CNC-Werkzeugmaschinen in der industriellen Anwendung. Zur Hart-Fein-Bearbeitung zylindrischer Außenflächen wird dieses Verfahren sehr häufig eingesetzt, denn es ist das geeignetste Verfahren zur Bearbeitung verrundeter Flächen (z.B. Zylindermantelfläche) auf der Außenseite eines zumeist rotationssymmetrischen Bauteils.

Beim Außenrundschleifen wird eine Schleifscheibe als Werkzeug eingesetzt, die dann mit der Werkstückoberfläche in Eingriff gebracht wird und so für das gewünschte Oberflächenfinish sorgt. Von extrem kleinen und filigranen Bauteilen z.B. für Einspritzdüsen, bis hin zu großen Wellen werden Bauteile mit hohen Oberflächenanforderungen außenrundgeschliffen.

Bild: Kinematik des Außenrundschleifens

(Umfangs-Querschleifen)

Einteilung der Außenrund-Schleifverfahren

Für das Außenrundschleifen lässt sich anhand zweier Merkmale eine weitere Einteilung des Verfahrens vornehmen. Einerseits wird das Außenrundschleifen nach der Lagerung des Bauteils während der Bearbeitung, zum anderen nach der Hauptvorschubrichtung kategorisiert.

Bauteillagerung während der Bearbeitung:

- Zwischen-Spitzen- Schleifen

Beim Zwischen-Spitzen-Schleifen wird das Bauteil an den Stirnseiten in einer Einspannvorrichtung in der Werkzeugmaschine drehbar gelagert. Hierzu muss in das Werkstück in einem vorgelagerten Bearbeitungsschritt zunächst eine zentrische Vertiefung auf den Stirnseiten eingebracht werden, um eine sichere Fixierung zu gewährleisten. Nach dem Einspannen wird das Bauteil von der rotierenden Schleifscheibe einseitig bearbeitet.

- Spitzenlos-Schleifen

Wie der Name „Spitzenlos-Schleifen“ bereits vermuten lässt, fehlt beim Spitzenlos-Schleifen die drehbare Fixierung des Bauteils durch die Lagerung zwischen zwei Spitzen. Dies macht das Vorhandensein eines weiteren Scheibensatzes erforderlich, der das Werkstück während der Bearbeitung durch die Schleifscheibe auf der Gegenseite abstützt.

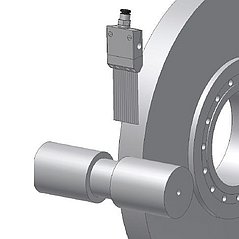

Bild: Kinematik des Spitzenlos-Schleifens mit Prozesskühlung durch Grindaix-Nadeldüsen.

Haupt-Vorschubrichtung während der Bauteilbearbeitung

- Außenrund-Umfangs-Querschleifen

Bei dieser Form des Außenrundschleifens verläuft die Hauptvorschubrichtung quer zur Umfangsrichtung. Dies führt zu einer Querschnittsverringerung des Bauteils in der Breite der Schleifscheibe, die in Richtung der Rotationsachse Material abträgt.

- Außenrund-Umfangs-Längsschleifen

Entsprechend gegenteilig verhält sich die Kinematik beim Außenrund-Umfangs-Längsschleifen, bei dem sich die Schleifscheibe parallel zur Rotationsachse des Bauteils bewegt.

Herausforderungen beim Außenrundschleifen

Wie bei allen Schleifverfahren muss auch das Außenrundschleifen anhand vieler Parameter eingestellt werden. Möglichst soll eine kurze Taktzeit, eine gleichbleibende Bearbeitungsqualität und eine schleifbrandfreie Bearbeitung erreicht werden. Aus Sicht der Kühlschmierstoffversorgung gibt es beim Außenrundschleifen zwei wesentliche Zielvorgaben:

- Ausreichende Versorgung mit Kühlschmierstoff

Beim Außenrundschleifen muss die entstehende Prozesswärme, die durch Reibung und Scherarbeit entsteht, zur Vermeidung einer thermischen Überbeanspruchung des Bauteils durch den Kühlschmierstoff abgeführt werden. Hierzu muss genügend Kühlschmierstoff mit einer geeigneten Geschwindigkeit in den Schleifspalt eingebracht werden. Die Geschwindigkeit spielt eine wichtige Rolle, weil der Kühlschmierstoff bei einer zu niedrigen Geschwindigkeit das mit der Schleifscheibe rotierende Luftpolster nicht durchdringen kann und daher nicht in die Bearbeitungszone gelangt.

- Vermeidung von Rattermarken

Problematisch beim Außenrundschleifen sind die Wechselwirkungen zwischen dem Werkzeug- und Werkstückkontakt und dem Kühlschmierstoff. Durch eine zu hohe KSS-Zufuhr kann es zu Effekten, ähnlich des „Aquaplanings“ kommen, bei denen der Eingriff des Werkzeuges in das Werkstück zeitweise verloren geht. Diesen durch Kühlschmierstoff induzierten Prozess bezeichnet man in der Fertigungstechnik als „KSS-Rattern“, welches sich auch akustisch an der Werkzeugmaschine feststellen lässt. Durch das „KSS-Rattern“ wird die Rundheit des Bauteils beeinträchtigt. Auf einem entsprechenden Messschrieb sind je nach Ausprägung deutliche Rundheitsfehler erkennbar.

Optimale Kühlschmierstoffzuführung beim Außenrundschleifen

Eine optimale Kühlschmierstoffversorgung ist beim Außenrundschleifen ebenso wichtig wie bei anderen Schleifverfahren und bringt einige Herausforderungen mit sich:

- Ggfs. kleine Bauräume für die Düsenpositionierung.

- Bedarfsgerechte Austrittsgeschwindigkeit des Kühlschmierstoffs.

- Zielgerichtete KSS-Zuführung in die Bearbeitungszone.

- Schwierige Zuführbedingungen für den Kühlschmierstoff aufgrund eigenschränkten Bauraums für Düsen und Zuführungen.

Für die optimale Kühlschmierstoffzuführung müssen einige Faktoren beachtet werden, was sich in der Folge sehr positiv auf das Bearbeitungsergebnis auswirken kann. Für eine optimale Kühlung beim Außenrundschleifen ist zu beachten:

- Auswahl einer geeigneten Düse

Essentiell für eine adäquate KSS-Versorgung ist die Auswahl einer geeigneten Düse. Die Kühlschmierstoffdüse sollte die zu bearbeitende Bauteilkontur des Schleifscheibeneingriffsvolumens vollständig mit Kühlschmierstoff versorgen, damit der Spanbildungsvorgang ausreichend geschmiert und gekühlt wird. Ideal sind Kühlschmierstoffdüsen, die an die Bauteil- bzw. Schleifscheibengeometrie angepasst sind.

Dies kann notwendig sein, wenn das Bauteil mehrere Absätze aufweist (z.B. bei Getriebewellen). Für die vorgesehene Düse muss innerhalb der Maschine ausreichend Bauraum zur Verfügung stehen.

- Austrittsgeschwindigkeit des Kühlschmierstoffs

Die Kühlschmierstoffdüse erfüllt neben der gezielten Zuführung auch die Aufgabe der Bereitstellung einer ausreichend hohen Austrittsgeschwindigkeit des Kühlschmiermittels aus der Düse. Die Austrittsgeschwindigkeit ist dabei abhängig von Druck und Volumenstrom, der im Vorlauf zur Düse bereitgestellt wird. Die Austrittsgeschwindigkeit aus der KSS-Düse richtet sich nach der Umfangsgeschwindigkeit der Schleifscheibe. Beide Größen müssen entsprechend aneinander angepasst werden. Sind beide Parameter aufeinander abgestimmt, „haftet“ der KSS-Strahl regelrecht an der Schleifscheibe und wird optimal in die Bearbeitungszone eingebracht.

- Korrekte Düsenausrichtung

Damit die Düse eine zielgerichtete KSS-Zufuhr gewährleisten kann, ist es unbedingt erforderlich, dass die Düse genau auf den Schleifspalt ausgerichtet ist. Hierzu können verschieden Hilfsmittel, wie z.B. der Coolant-Pointer verwendet werden, der mittels Laserstrahl den genauen Auftreffpunkt markiert. Bei einer falsch ausgerichteten Düse, ist trotz Einhaltung aller anderen Prozessversorgungs-parameter eine adäquate KSS-Versorgung im Schleifspalt nicht gewährleistet.

- Reinigung der Schleifscheibe

Durch die KSS-Zuführung kann die Reinheit der Schleifscheibe durch spezielle Reinigungsdüsen deutlich positiv beeinflusst werden. Reinigungsdüsen spülen mithilfe von KSS Bearbeitungsrückstände aus den Poren der Schleifscheibe aus, die zuvor die Schnittfähigkeit des Schleifwerkzeuges herabgesetzt haben. Die Notwendigkeit der Verwendung einer Reinigungsdüse hängt dabei auch stark vom zu bearbeitenden Werkstoff, der Schleifscheibenspezifikation (Porenraum) und den Prozessparametern ab.

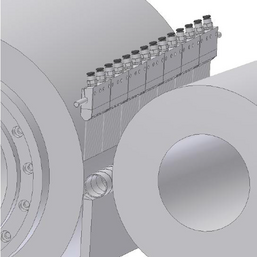

Bild: Einblick in den Bearbeitungsraum einer Außenrund-Schleifmaschine zur Bearbeitung einer Kurbelwelle.

Zur KSS-Zuführung wurden Grindaix-Nadeldüsen verwendet.

Vorteile einer optimalen Kühlung

Bei der Kühlschmierstoffversorgung muss an viele Aspekte gedacht werden. Nicht selten ist eine optimale KSS-Versorgung aufwändig und kann nicht mit den vom Maschinenhersteller mitgelieferten Kühlschmierstoffversorgungseinrichtungen zufriedenstellend realisiert werden. Dennoch ist die Kühlschmierstoffversorgung ein zentraler Einflussfaktor auf das Bearbeitungsergebnis und kann dieses sehr positiv, aber ebenso auch sehr negativ beeinflussen. Die Vorteile der Durchführung einer Fertigungsaufgabe mit optimierter KSS-Zufuhr lassen sich zusammenfassen in:

- Wirtschaftlichkeit

Durch eine optimierte KSS-Versorgung kann eine höhere Zustellung, und damit eine höhere Zerspanleistung prozesssicher erzielt werden. Resultierend sind eine Verkürzung der Taktzeiten und damit eine gesteigerte Produktivität der Werkzeugmaschine.

- Qualität

Die Oberflächenanforderungen an die geschliffenen Oberflächen können aufgrund ausreichend mit KSS versorgter Spanbildungsvorgänge besser eingehalten werden. Schleifbrand wird vermieden und auch die Schnitteinsatztiefe liegt nahe an der theoretisch berechneten Größe, die durch Maschinen bewusst gewählt wird. Somit fertigt die Werkzeugmaschine zuverlässig in gleichbleibender Qualität.

- Reduktion des KSS-Verbrauchs

Durch die zielgerichtete Zuführung des Kühlschmierstoffes erübrigt sich die Überflutungskühlung mit hohen KSS-Volumenströmen. Neben der gesteigerten Effizienz sinken so auch die kühlschmierstoffbezogenen Gemeinkosten, die durch die Anschaffung, Förderung, Temperierung und auch Filtration des Kühlschmiermittels entstehen.

- Steigerung der Schleifscheibenstandzeit

Durch die thermische Entlastung und zuverlässige Reinigung der Schleifscheibe von Zusetzungen erreicht diese eine höhere Standzeit. Das Schleifmittel selbst, aber auch die Bindung der Schleifscheibe werden geringer beansprucht, was die Lebensdauer positiv beeinflusst. Die Schleifscheibe bleibt durch den Einsatz von Reinigungsdüsen deutlich länger schnittfähig, was das Abrichten der Schleifscheibe deutlich seltener erforderlich macht.

Zusammenfassung

Das Außenrundschleifen ist ein häufig anzutreffendes Fertigungsverfahren und wird zur Bearbeitung runder Außenflächen von Werkstücken eingesetzt. Wie bei allen anderen Schleifverfahren, kommt es auch beim Außenrundschleifen auf eine effektive KSS-Zuführung an. Die KSS-Zuführung muss anhand verschiedener Kenngrößen ermittelt und eingestellt werden. Die KSS-Versorgung hat bei optimaler Auslegung sehr positive Auswirkungen auf die Bearbeitungsaufgabe bezüglich Qualität, Wirtschaftlichkeit und Zuverlässigkeit.

Tipp: Wir bieten regelmäßig ein praxisorientiertes Fachseminar zum Thema „Schleifbrand vermeiden“ in Köln an. Hier finden Sie weitere Informationen:

https://grindaix.de/unternehmen/schleifen-seminare/

Tagungsleitung: Dr.-Ing. D. Friedrich

In diesem Artikel relevante Produkte:

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Schleifbrand

Thermische Randzonenschädigung durch Gefügeänderung – gemeinhin als Schleifbrand bekannt. Wir erläutern den werkstofftechnischen Hintergrund und geben erste Ansätze für die Schleifbrandvermeidung.

KSS-Versorgung

Das Schleifprozesse mit KSS versorgt werden müssen, ist leicht nachvollziehbar. Doch welche Aufgaben übernimmt der Kühlschmierstoff eigentlich genau und worin liegen die Herausforderungen bei der Kühlschmierstoffversorgung?

KSS-Filtration

Die Verwendung von Kühlschmierstoffen bedingt auch immer den Betrieb einer anforderungsgerechten Filtrationsanlage, denn der Einfluss der Reinheit des Kühlschmierstoffes ist erheblich. Daher haben wir zusammengetragen, worauf es bei der KSS-Filtration ankommt.