Digitalisierung ermöglicht eine ressourceneffiziente Produktionstechnik

Interview mit Dr. Ing. MBA Dirk Friedrich, CEO Grindaix

Redaktion: Aus welchem Grund steigt die Nachfrage nach einer „ressourcen-effizienten Produktion“?

Dr. Friedrich: Die zunehmende Verknappung an Ressourcen, durch die konsumgetrieben weltweit steigende Nachfrage der industriellen Produktion führt die Preise begehrter Rohstoffe auf ein derart hohes Niveau, dass ihre Relevanz in der Berechnung der Herstellkosten deutlich gestiegen ist. Sowohl zukünftige Besteuerungskonzepte hinsichtlich des CO2-Verbrauches produzierender Unternehmen als auch das aufgrund der aktuellen Klimaveränderungen gestiegene Umweltbewusstsein der Produktanwender führt zu einer höheren Nachfrage an, aus ökologischer Sicht, möglichst „nachhaltig“ hergestellten Produkten.

Der Druck, dem produzierende Betriebe ausgesetzt sind, ihre Herstellkosten zu senken, steigt zudem ebenso stetig an. In der Vergangenheit standen meist niedrige Lohnkosten als effektivste Maßnahme zur Kostensenkung im Vordergrund. Dies führte und führt teilweise auch heute noch zu Verlagerungen von Produktionsstandorten in so genannte „Billiglohnländer“.

Im Rahmen solcher zunehmenden Globalisierungseffekte produzieren deutsche Unternehmen mittlerweile weltweit und haben die Möglichkeit, die unterschiedlichen Arbeitskosten-, Investitions-, Steuer- und sonstige Bedingungen in den unterschiedlichen Ländern zu Gunsten ihres Unternehmens zu nutzen. National oder alleine in Europa operierende, kleinere und mittelständische Unternehmen, die diese Möglichkeiten zunächst nicht hatten, waren durch die Konkurrenz international agierender Mitbewerber oder ähnlich großer Produktionsbetriebe mit Standort in den neuen Wettbewerbsländern vielfach in ihrer Existenz bedroht.

Die seit 2019 grassierende Virus-Pandemie COVID-19 zeigt der Globalisierung jedoch Grenzen auf. Teilweise werden Rufe, nach einer bevorzugt regionaleren Versorgung auch produktionsrelevanter Güter laut.

Somit stellt sich für die mittelständische, regional agierende Produktionstechnik Europas in der Tat eine wesentliche Frage: Wie kann man auf all diese Entwicklungstendenzen aus technisch orientierter Sicht reagieren, um die Rentabilität der „heimischen“ Produktion, als einer der wichtigen Säulen der europäischen Wirtschaft, nachhaltig zu gewährleisten?

Redaktion: Gab es Aufrufe zu einer ökologisch nachhaltigen Produktion nicht bereits in den 1980er Jahren?

Dr. Friedrich: Sicherlich existieren modellhafte Vorschläge zur ökologischeren Produktion seit vielen Jahrzenten. Sie wurden bereits mehrfach von Umweltverbänden und ökologieorientierten politischen Parteien publiziert und deren Umsetzung in die Praxis per Gesetzeserlass gefordert. Doch bisher war oftmals der monetäre Anreiz für die Produktionsunternehmen nicht gegeben. Man verstand im Zusammenhang mit Umweltschutz vielmehr Sonderausgaben zu tätigen, anstelle, wie es heute der Fall ist, durch ein ökologisch orientiertes Produktionsmanagement, auch kurzfristig Kosten reduzieren zu können. Produzierende Unternehmen erkennen im effizienten Einsatz von Ressourcen und Betriebsstoffen zunehmend einen wirkungsvollen Hebel zur Senkung der Herstellkosten. Jedoch bietet dieses Thema eine derart hohe Vielfalt an Ansatzmöglichkeiten, dass es produzierenden Unternehmen scheinbar schwer fällt, eine strukturierte Vorgehensweise in Verbindung mit einem klaren Amortisationskonzept zu finden.

Redaktion: Wie kann man sich als produzierendes Unternehmen präventiv verhalten, um nicht kurativ reagieren zu müssen, wenn Gesetze kurzfristig verpflichtend sind?

Dr. Friedrich: In der Tat wartet der Markt meist nicht ab und fordert bereits heute einen Nachweis über die Ressourceneffizienz („carbon footprint“) eines Produktes und aus fiskalischer Sicht (Stichwort: „CO2-Besteuerung“) zukünftig auch einer Produktionsstätte. Verantwortliche Einkäufer fordern von ihren Lieferanten zunehmend Aussagen hierüber ab. Lieferanten sind jedoch teilweise desorientiert, verunsichert und können oftmals überhaupt kein anforderungsgerechtes Echtzeit-Monitoring Ihrer unternehmensbezogenen Betriebsmittelverbräuche vorweisen.

Ein möglicher Ansatz, den Unternehmen ein Werkzeug zur erfolgreichen Senkung der CO2-Emissionen zu liefern, ist die Digitalisierung von Bestandsmaschinen und damit die technisch sinnvoll strukturierte und vor allem integrative Überwachung und Beherrschung aller Betriebsmittelverbräuche. Unter der erfolgreichen Beherrschung einer ressourceneffizienten Produktions-technik versteht man, die Verschwendung von Ressourcen innerhalb der Produktionstechnik frühzeitig erkennen -und über die Ableitung geeigneter Maßnahmen gezielt vermeiden zu können, ohne dass dabei der qualitative und betriebswirtschaftliche Ertrag einer Wertschöpfungskette negativ beeinflusst wird. Unter dem Begriff Ressourcen, sollen hierbei zunächst alle materiellen Mittel verstanden werden, die dazu benötigt werden, einen Produktionsablauf erfolgreich zu führen.

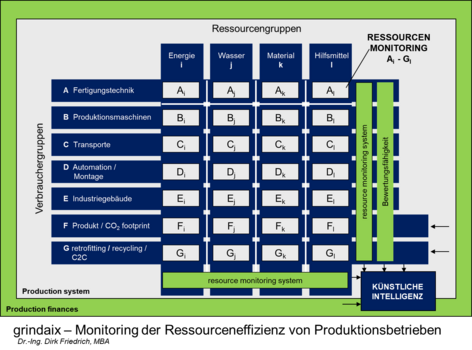

Innerhalb des Überwachungsansatzes der Grindaix GmbH zur Bewertung des Ressourcenverbrauches in der Produktionstechnik lassen Ressourcen grob in 4 verschiedene Gruppen einteilen:

Energie, Wasser, die produktbezogene Materialverwendung und Produktionshilfsmittel

Redaktion: Wenn also der effizientere Konsum von Ressourcen in Produktionsbetrieben eine so wesentliche Rolle spielt, die Herstellkosten zu senken, wie misst und bewertet man diesen?

Dr. Friedrich: Um die Bewertung und Optimierung einer Wertschöpfungskette hinsichtlich der Ressourceneffizienz durchführen zu können, muss generell zunächst einmal eine Bewertungsfähigkeit erstellt werden. Hierzu müssen die Einzelverbräuche aller relevanten Verbrauchssysteme in einem Produktions-unternehmen identifiziert und möglichst digitalisiert in Echtzeit gemessen werden. Es müssen einzelne Betrachtungsräume als Systemgrenzen definiert, dadurch klar voneinander differenziert betrachtet und auf deren Beitragswert hin analysiert werden können. Dies parallel für alle Maschinen eines Produktionssystems in Echtzeit zu gewährleisten übersteigt die menschlichen Fähigkeiten bei Weitem. Zur Bewältigung derart hochkomplexer Optimierungsprozesse sind softwarebasierte Assistenzsysteme unabdingbar. Derartige Assistenzsysteme basieren auf Algorithmen, die wiederum eine genügend große Datenmenge, eine standardisierte Datenstruktur und hohe –qualität über alle Messgrößen der Bestandsmaschinen eines Unternehmens hinweg erforderlich machen, um erfolgreich umsetzbare Handlungsempfehlungen treffen zu können. Alle im Rahmen der Digitalisierung von Bestandsmaschinen und technischen Komponenten notwendigen Hardwarekomponenten liefern und installieren wir im team Grindaix!

Resultierend entstehen kundenseitig Systemgrenzen, innerhalb derer fortan eine saubere Bilanzierung der Betriebsmittelverbräuche in Echtzeit vorgenommen werden kann. Dabei stellt die reine sensortechnische Erhebung der Verbrauchskenngrößen auch aus heutiger Sicht kein größeres Problem dar. Die Messtechnik bietet hier viele praxiserprobte Möglichkeiten die in Verbindung mit der industriekonformen Digitalisierungstechnik von Grindaix zu einem Ganzen verschmelzen. Doch ist die Güte eines erhobenen Messwertes und die Nachhaltigkeit einer Sensorgenauigkeit maßgeblich für die Aussagequalität eines softwarebasierten Assistenzsystems. Daher ist nicht jeder Sensor für jede Aufgabe geeignet. Wir beraten erfahrungsbasiert wann wo welcher Sensor geeignet und wirtschaftlich sinnvoll einsetzbar ist.

Doch es gibt auch nicht zu vernachlässigende Negativeffekte. Die technischen Risiken, die eine Änderung einer einzelnen Verbrauchskenngröße nach sich ziehen kann, sind nicht genügend erfasst. Das heißt, dass die technologischen Abhängigkeiten der Verbraucher untereinander nicht ausreichend beschrieben sind. Auch hier bieten sich softwarebasierte Assistenzssysteme mit „predictive maintenance“ Funktionen an, welche die Unternehmen dabei unterstützen sowohl CO2 einzusparen als auch eine hohe Produktivität der Maschine bei gleichbleibender Produktqualität zu gewährleisten.

In diesem Zusammenhang stellt sich unweigerlich die Frage, wer verantwortet beispielsweise die Reduktion des Kühlwasserverbrauchs in einer Produktionsmaschine ohne dabei konkret abschätzen zu können, wie sich dies auf die Prozessstabilität oder gar die Lebensdauer des Produktionssystems auswirkt. Derartige Unsicherheiten können aufgrund der Komplexität im Ursache-Wirkungszusammenhang nur mit digitalisierten Hilfssystemen ausgeräumt werden. Wie bereits erwähnt ist dabei die wesentliche Maxime: „Je höher die Güte der Daten mit denen derartige digitale Assistenzsysteme versorgt werden, je höher ist die Aussagequalität dieser“.

Wir im team Grindaix sehen unsere Aufgabe darin, alle relevanten Produktionsdaten über alle Ihre Bestandsmaschinen hinweg fachgerecht einzusammeln und an einen zentralen Ort in Ihrem Unternehmen, sicher gegen externen Zugriff, in standardisiertem Dateiformat für eine weitere Verwendung (digitale Optimierungswerkzeuge) bereit zu stellen.

Redaktion: Wie funktioniert denn der modellhafte Ansatz, diese Komplexität praxisgerecht in den Griff zu bekommen?

Dr. Friedrich: Innerhalb der Produktionstechnik existieren neben den Ressourcen unterschiedliche Verbrauchsgruppen, die im Zusammenhang mit der Frage der Ressourceneffizienz auf unterschiedliche Weise miteinander interagieren.

- Fertigungstechnik (Herstellverfahren)

- Produktionsmaschinen

- Transportsysteme

- Montagesysteme

- Industriegebäude

- Produkte / CO2 footprint

- Retrofitting / Recycling / C2C

Alle sieben Verbrauchsgruppen können auf die zuvor genannten vier Ressourcengruppen projiziert werden. Damit ergeben sich zunächst wie in Bild 1-1-1 dargestellt 28 verschiedene Betrachtungsräume Ai bis Gl, für die eine Bilanzierung der Ressourcenverwendung erreicht werden kann.

Bild 1-1‑1: Betrachtungsräume zur Bewertung einer Ressourceneffizienten Produktionstechnik

Die Fähigkeit, Bilanzierungen von Ressourcenströmen innerhalb der einzelnen Betrachtungsräume sowie deren technischen Interaktionsmechanismen in einem integrativen Ansatz vollständig und praxisrelevant darstellen zu können, stellt eine der Hauptanforderungen in diesem Sachzusammenhang dar.

Beispielhaft kann eine Prozessfolge innerhalb der Verbrauchergruppe A – „Fertigungstechnik“ als ein Untersystem beschrieben werden, dem Ressourcen wie Energie in Form elektrischen Stroms und Wertstoffströme wie Wasser, Bauteilmaterialien, beispielsweise Stahl, und Hilfsmittel wie Werkzeugbaustoffe, Schmieröle und Kühlschmierstoffe zugeführt werden. Das System verlassen werden fertig bearbeitete Bauteile, Ausschussteile, Ausschleppungen wie zum Beispiel Kühlschmierstoffreste an fertigen Bauteilen, Dämpfe vaporisierter Hilfs- und Betriebsmittel, Späne, Abwasser und prozessbedingte Abwärme. Die Effizienz einer Wertschöpfungskette innerhalb dieser verbrauchergruppenorientierten Systemgrenzen im Hinblick auf die verschiedenen Wertströme (Ressourcengruppen) zu optimieren, ohne dabei die Prozessfähigkeiten der gesamten Wertschöpfungskette zu gefährden, ist das Ziel eines Unternehmens.

Redaktion: Wenn man eine ganze Produktionsstätte auf deren Verschwendungspotenziale hin analysieren will, wie kann das in der Praxis konkret gelingen?

Dr. Friedrich: Es kann zunächst nur versucht werden in den als relevant identifizierten einzelnen Betrachtungsräumen Ai - Gl eine Bilanz über ein- und ausgehende Ressourcenströme zu erstellen. Im zweiten Schritt werden dann mögliche Interaktionen aufgrund einer Veränderung der Ressourcenverwendung zwischen den Betrachtungsräumen sowohl in ihrer Intensität als auch Reaktionszeit beschrieben. Alle Betrachtungsräume verwerten mehr oder minder effizient Ressourcen zur Gewährleistung einer profitablen Produktionstechnik.

In einem zweiten Schritt beantwortet man die Frage: „Wie werden Stell- und Ergebnisgrößen der einzelnen Betrachtungsräume informationstechnisch erfasst, damit Relevanzen der einzelnen Betrachtungsräume im Bezug auf die ökologische Effizienz und ökonomische Effektivität des Gesamtsystems identifiziert werden können? Dies kann aus heutiger Sicht mittels einer standardisierten Digitalisierungstechnik an allen Produktionsmaschinen eines Unternehmens wie sie auch von uns im team grindaix angeboten wird am effizientesten gelöst werden. Die Investitionskosten sind recht gering. Sie liegen im Durchschnitt bei ca. 0,15 € je Maschinenstunde und Maschine, wenn man voraussetzt, dass die Technik beispielsweise 10 Jahre lang, an 220 Tagen im Jahr, 24 Stunden täglich genutzt wird.

Sofern dem Kunden die Verbräuche in allen Betrachtungsräumen digitalisiert gemessen vorliegen, versetzt es ihn in die vorteilhafte Lage einen sauberen Überblick über sich lohnende Ansatzpunkte zu erhalten und nicht in minder relevanten Betrachtungsräumen intensive Anstrengungen vorzunehmen.

Dies lässt erkennen, dass eine singuläre und damit zu fakultative Betrachtung dieser Herausforderung nicht zwingend zum Ziel führt, sondern im Extremfall gar unproduktive Ergebnisse nach sich ziehen kann.

Nachhaltigen Erfolg verspricht viel eher ein ganzheitlicher Ansatz. Um diesen Ansatz zu beherrschen, hat das team Grindaix folgenden Leitfaden entwickelt. Es können folgende Maßnahmen schrittweise und iterativ abgleichend durchgeführt werden:

- Festlegung der Betrachtungsräume – Definition des Gesamtsystems

- Installation eines Digitalisierungspaketes zur Verbrauchserfassung an allen Bestandsmaschinen mit einer standardisierten Datenschnittstelle (OPC-UA) zu softwarebasierten Assistenzsystemen.

- Identifikation der einzelnen Einflussparameter in den Betrachtungsräumen und deren technische Interaktionsoptionen

- Bewertung der ökologischen und ökonomischen Relevanz einzelner Wertströme in den Betrachtungsräumen

- Identifikation der Einflussrelevanz verschiedener Betrachtungsräume

- Definition geeigneter Maßnahmen zur Optimierung der Ressourcen-effizienz im Gesamtsystem

- Stabilitätsbewertung des Gesamtsystems einer Wertschöpfung bei Änderungen der Ressourcenverwendung in einzelnen Einflussbereichen über ein technisches und monetäres Interaktionsmodell (Bewertung der identifizierten Maßnahmen zur Verschwendungsvermeidun

- Konkrete Beschreibung nachhaltiger Kostenvorteile (€/Stück) durch eine integrative Optimierung der Ressourceneffizienz in der Produktionstechnik

Dabei sind vor allem die technischen Interaktionen zwischen den einzelnen Betrachtungsräumen die wichtigen Entscheidungsfaktoren einen Ressourcen-gebrauch dezimieren zu dürfen oder eben auch nicht.

„Die Beherrschung derartige Interaktionen zu erkennen und richtig einschätzen zu können dies ist eine sehr wesentliche technische Differenzierung erfolgreich operierender Unternehmen der Zukunft.“

Dr. Friedrich: Ganz genau. Hier werden uns Algorithmen und softwarebasierte Assistenzsysteme deutlich mehr unterstützen um die Komplexität der Interaktionsmechanismen innerhalb eines Produktionsunternehmens beherrschen zu können. Dieses hierbei geforderte sehr hohe Technologieverständnis stellt ein recht substitutionsresistentes Alleinstellungsmerkmal für Unternehmen dar. Es kann in Algorithmen und digitalisierten System abgelegt werden und sich selbst trainieren. Die künstliche Intelligenz wird uns Wege und Chance aufzeigen, die wir nicht für möglich erachtet haben. Die Industrie 4.0 – das war gestern. Es ist mehr als nur ein paar Sensoren zu nutzen. Die Digitalisierung 1.0 startet gerade heute erst und die neuen Herausforderungen wie Pandemien sowie die Überschreitung der ökologischen tipping-points (Kipppunkte) werden und dazu zwingen, dass wir uns verstärkt mit der Digitalisierung von Bestandsmaschinen auseinandersetzen müssen. Also fangen wir an, heute noch, bevor es zu spät ist!

Wir im team Grindaix sind ready to connect!

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

CO2 Verbauch senken

Ein High-Tech-Unternehmen aus dem Kölner Süden machte sich bereits vor Jahren auf den Weg Produktlösungen zu entwickeln und zu vertreiben, um Verschwendungen im Gebrauch von Betriebsstoffen in der industriellen Produktion zu vermeiden.

Vorteile von Coolant Monitoring Systemen

Coolant Monitoring Systeme können durch Sammlung und Auswertung verschiedenster Mess- und Zustandsdaten im KSS-System deutlich zur Steigerung von Zuverlässigkeit und Effizienz beitragen.

KI - Was ist das?

Im Grunde genommen ist der Begriff der künstlichen Intelligenz in diesem Zusammenhang fachlich falsch platziert. Künstliche Intelligenz beschreibt die akademischen Bestrebungen des Menschen das menschliche Gehirn und dessen Leistungen zu erforschen und mit Hilfe rechnergestützter Methoden abzubilden.

KI - Wie geht man vor?

Der erste Schritt im Kontext ist es, mit der Umsetzung möglichst unverzüglich zu beginnen und nicht abzuwarten bis ein Mitbewerber eine Lösung vorweisen kann. Denn diese Lösung, sofern Sie überhaupt zugänglich wäre, kann mit Sicherheit nicht einfach kopiert oder per Knopfdruck erworben werden.